摘要 文章從分析磷渣的化學成分和它的玻璃體結構入手, 結果表明和普通礦渣基本相似,因此認為也可以制備堿激發膠凝材料。取昆明某廠的磷渣為原料, 經適當的堿激發, 得到了性能良好的膠凝材料, 該材料的制備工藝簡單不用高溫煅燒只需要對磷渣作一次粉磨能大量消耗工業廢棄物,因此是一種節能型的環境友好膠凝材料。

關鍵詞 磷渣 堿激發 環境友好膠凝材料

Performance of Phosphorous Slag and Enviromental Friendship

Alkali-activated Cementitious Material

Abstrat Authors analyzed and compared the chemical composition and glassy structure of phosphorous slag and ordinary slag.Rresults showed that there are many similarity between them. It is believed that phosphorous slag can be made of alkali-activated cementitious material with good properties. The Experiments are carried out with phosphorous slag produced from a Kungming plant.as raw material. The prepartion technology of this material is simplified in gringing the phosphorous slag only. The akaline-activated phosphorous slag is a new type of Enviromental friendship cementitious material.

Keywords phosphorous slag akaline-activation enviromental friendship cementitious material

前言

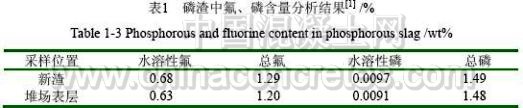

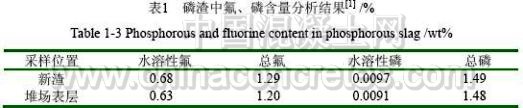

我國冶金、化工、煤碳、電力等工業在生產時排放的固體廢棄物,已達14億t/年,其中已為建材行業利用了4億多t,水泥工業是主要消化這些廢棄物的行業。在諸多的固體廢棄物中,化工廠生產黃磷時排放的固體廢棄物-磷渣只是其中的一小部分。據統計,2005年我國年產黃磷約90萬t,而每生產1t黃磷將排放8~10t磷渣,也就是說2005年排放的磷渣近700~900萬t。磷渣的化學成分雖接近于高爐礦渣,但其中Al2O3含量低于礦渣,同時含P2O5和氟化物,,用磷渣作混合材時,水泥的凝結時間緩慢,早期強度偏低,導致磷渣的利用率遠低于礦渣,僅20%左右。而堆放在場地磷渣中的P和F的化合物還因雨水淋而流出,造成對環境的污染,如表1所示新渣和堆場表層P和F含量的差別,因此磷渣是急待利用的工業廢渣。

1 磷渣的產生及其化學成分、礦物組成與結構

1.1 磷渣產生過程

用電爐法制取黃磷時,將磷礦石(主要成分為磷酸鈣)與石英和焦炭混合后共同在高溫下熔融,如下式反應 。

Ca3(PO4)2+3SiO2+5C---3CaSiO3+2P↑+5CO2↑

式中C是還原劑,石英砂為熔劑,它與磷礦石分解析出的CaO結合成為熔爐渣,主要成分為CaSiO3,經淬冷,就是粒化電爐磷渣,簡稱磷渣。因此,它的主要成分CaO和SiO2含量在90%以上, SiO2/CaO一般控制在0.7~1.0之間。水淬后的磷渣粒徑在0.5~5mm,堆密度為0.8~1.0t/m3。外觀顏色隨其中磷含量的多少而變化,從灰白色到灰黑色(磷含量高時)。

1.2 磷渣的化學成分

我國的磷礦主要分布在西南地區,因此,全國97%的黃磷也產于西南-云南、貴州、四川等地,表2是全國23家黃磷廠排出磷渣的化學成分平均值并與礦渣的化學成分的比較。

從表中可以清楚看出,磷渣的化學成分中SiO2和CaO的含量與礦渣很相近,磷渣的CaO含量還略高,但Al2O3含量卻只有礦渣的一半,無MgO,卻有F-和P2O5。因此當用磷渣作為水泥的混合材料時,水泥的凝結時間和早期強度就受到影響。

1.3 水淬磷渣的礦物組成

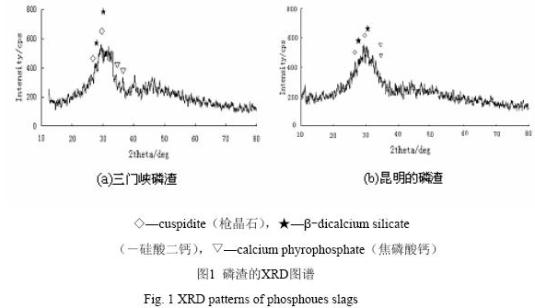

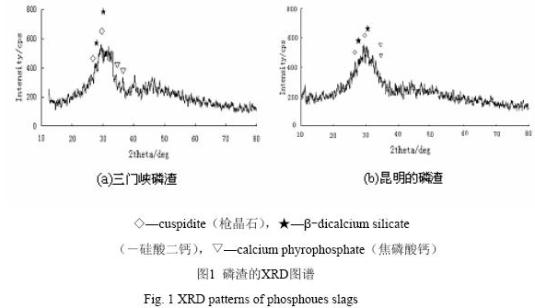

和水淬礦渣一樣,水淬磷渣也是以玻璃體含量為主,達到85~90%,可以從圖1對昆明和三門峽的磷渣的兩種磷渣的XRD看出。兩種磷渣在2θ為20º~35º間是一個鼓包,圖中還示出了一些礦物的衍射峰,如槍晶石,硅酸二鈣,焦磷酸鈣,不僅為數很少,而且衍射峰也不完整,說明磷渣主要

是以玻璃體存在。

2 堿-激發磷渣膠凝材料-一種新的環境友好材料

堿-激發膠凝材料的問世已有半個多世紀,并已得到了一些應用,有關這方面的綜述性文章也較多,并有專著介紹這類堿激發膠凝材料,在此不多贅述。從眾多的報道中,作者注意到,絕大多數以礦渣、粉煤灰的工業廢渣及煅燒高嶺土為原料,而以磷渣作原料的卻寥寥無幾。作者就所做試驗和有關文獻報道,對堿磷渣膠凝材料的制備及激發機理作簡要介紹。

2.1 堿-磷渣膠凝材料的制備

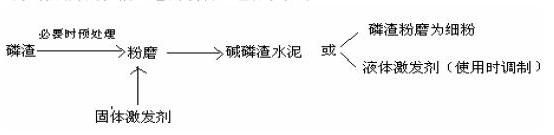

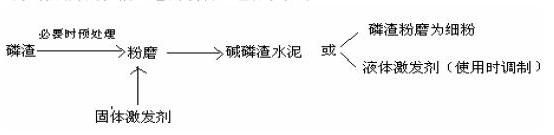

制備的工藝流程和堿-礦渣膠凝材料相似,用適當的堿性物質可以將磷渣的活性激發出來,并且可以有良好的性能,它的制備工藝流程如下:

上述的工藝流程表明,制備堿磷渣水泥不用高溫煅燒,只要一次對磷渣的粉磨,如磷渣含水較多,則需要干燥。粉磨的細度將影響堿磷渣水泥的性能,因此應當選擇適當的粉磨細度。而最關鍵的是堿的選擇。

2.2 激發劑-堿性化合物的優選

堿性化合物是堿激發膠凝材料的重要原料,可作為磷渣的激發劑的物質很多,常用的有:

-強堿性氧化物(氫氧化物):NaOH、KOH等;

-中強堿性氧化物:CaO、Ca(OH)2;

-強堿強酸鹽:Na2SO4;

-強堿弱酸鹽:Na2CO3、Na2SiO3、Na2AlO2;

-非堿性鹽:NaCl。

在使用時,還可以復合使用,會得到更好的效果。

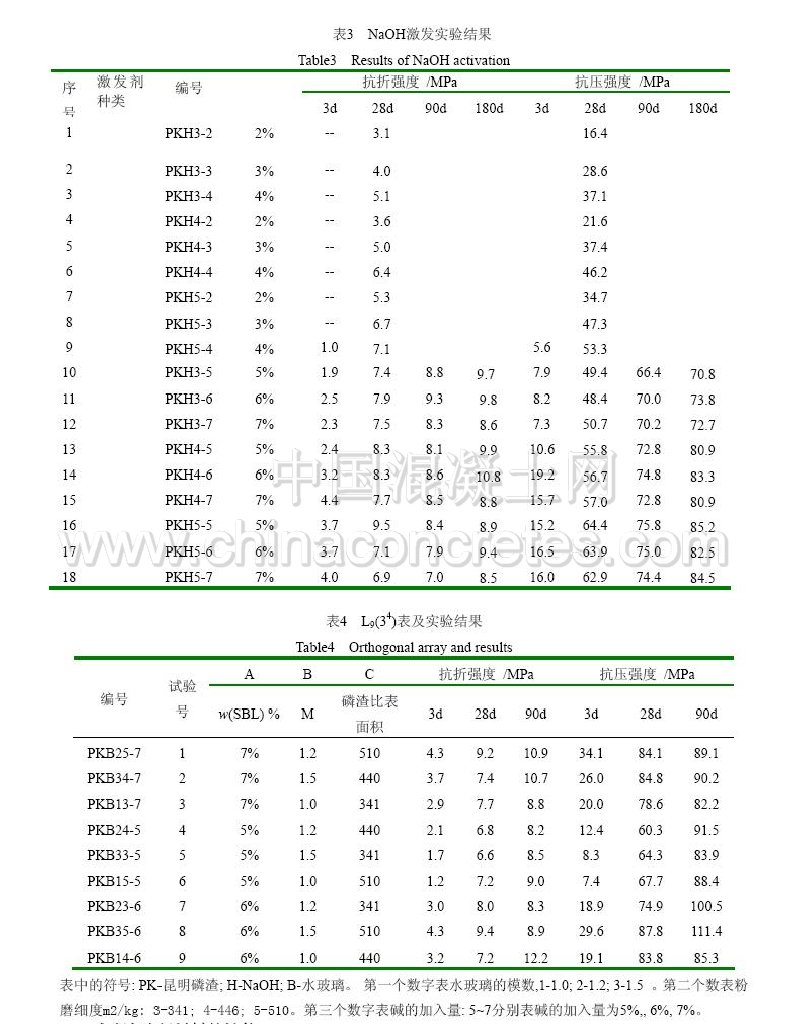

(a)NaOH激發

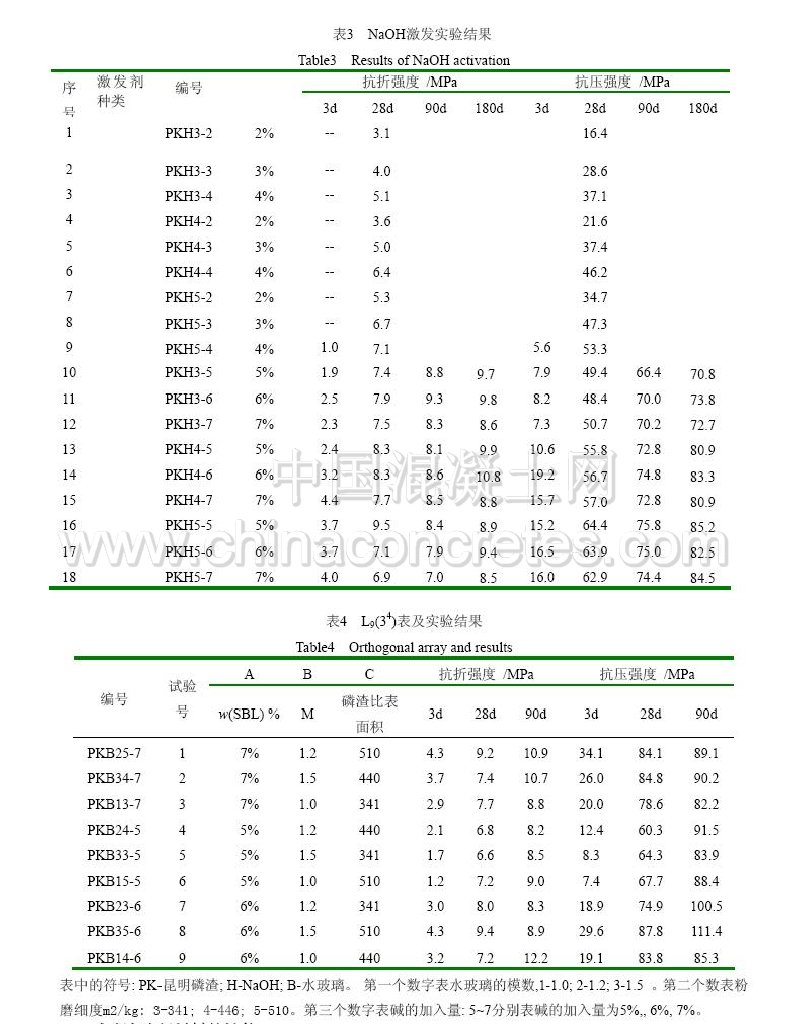

NaOH對礦渣的激發效果[11]可以借鑒表3數據。選用昆明磷渣為原料,粉磨至比表面積341m2/kg,加NaOH5%(以Na2O計)得到3d的抗折/抗壓強度為1.0/7.9MPa;28d為7.4/49.4MPa;90d為8.8/66.4MPa;180d為9.7/70.8 MPa。結果表明:NaOH對磷渣有良好的激發效果,但是3d時活性發揮不夠,后期卻表現出很高的強度,而且持續增長。

(b)硅酸鈉激發

常用的是商品水玻璃,但模數較高,需要用NaOH調整,一般適合的模數M在1.0~1.5。實驗中同樣使用昆明磷渣,比表面積341m2/kg,當M=1.2時它們的強度也達到較好水平,抗折/抗壓強度(MPa):3d 1.7/8.3;28d 6.6/64.3;90d 8.5/83.9。比NaOH的效果更好,但早期強度仍較低,其中M的影響也較大。

(c)NaOH和Na2CO3復合激發

當固定NaOH為5%(以Na2O計)摻入Na2CO3為1%時,3d和28d的抗折/抗壓強度分別為1.9/7.3MPa;和7.7/48.5 Mpa,略高于不摻Na2CO3的試樣強度,效果不明顯。當將Na2CO3的摻量提高至2%時,3d、28d強度均低于不摻和摻1%Na2CO3的試樣強度,原因不明。

從上述結果可以認為NaOH、適當模數的水玻璃對磷渣有較好的激發效果。

2.3 磷渣粉磨細度和堿摻量的影響

不論是用NaOH或硅酸鈉作堿性激發劑,磷渣粉磨細度和堿(以Na2O計)的加入量都有很大影響,從表3、表4的實驗結果可以充分說明。

分析上述兩表,可以看出磷渣的粉磨細度對強度的影響很大,例如同為加NaOH(以Na2O計5%),當比表面積為341、440和510m2/kg時,它們的3d的抗折/抗壓強度分別為1.9/7.9MPa、2.4/10.6MPa和3.7/15.2MPa;28d的抗折/抗壓強度分別為7.4/49.4MPa、8.3/55.8MPa和9.5/64.4MPa可見磷渣的粉磨較細時對磷渣早期活性的激發有好的效果。

對硅酸鈉(表4)也有同樣的情況,由于水玻璃的模數亦有較大影響,因此表4是選用正交設計法(L9(34))。從中看出堿磷渣水泥的抗壓強度隨硅酸鈉摻量的增加而提高,只有當硅酸鈉的摻量大于6%時,3d抗壓強度有了大幅度的提高,硅酸鈉在5%- 6%有一個突變。 這是因為當利用堿激發磷渣的活性時,必須使溶液的pH值達到一定值(通常在12以上),磷渣在堿性溶液中才有較大的溶解度,并且隨著溶液的pH值增高,溶解的速度加快,溶解量增大。因而磷渣只有在溶液的pH值達到一定值時才有較大的溶解速率,這時才能表現出較可觀的強度值。

2.4 堿磷渣膠凝材料的性能:

由于磷渣作為一種新的膠凝材料,有必要對它的性能作全面的考察,以便更好發揮在工程中的作用。

2.4.1 凝結時間:

在前言中已提及磷渣摻入到硅酸鹽水泥中凝結時間延長,限制了它的摻入量和應用。而一般堿激發膠凝材料的凝結較快,因此,這兩種因素的結合,或許將有利于調節凝結時間,測得一組實驗數據如表5。

從表5可以看出,堿磷渣膠凝材料的凝結時間比普通硅酸鹽水泥的凝結時間明顯要短。隨著堿摻量的增大,凝結時間縮短,如PKH5-5和 PKH5-6,但 PKH5-7的凝膠時間又略有延長。另外在相同的堿含量下,隨著磷渣比表面積的增大,其凝結時間也會縮短,如PKH4-5比PKH3-5的凝結時間縮短較多。這是由于堿量增加,在水化早期磷渣的溶解速度加快,形成大量水化硅酸鈣,導致凝結時間縮短,而比表面積的增大,也會導致反應速度加快,從而引起凝結加快。

摻有硅酸鈉的磷渣膠凝材料的凝結時間明顯比摻氫氧化鈉的樣品的時間短,因為硅酸鈉在水中發生水解,生成堿和硅酸根離子,除堿加速磷渣玻璃體的溶解外,硅酸根離子會發生聚合反應,將磷渣顆粒粘結到一起,從而導致凝結時間非常短。

2.4.2 抗酸侵蝕:

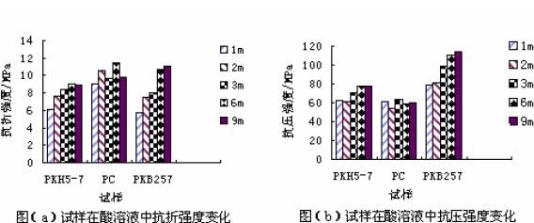

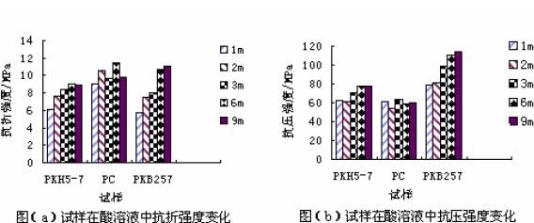

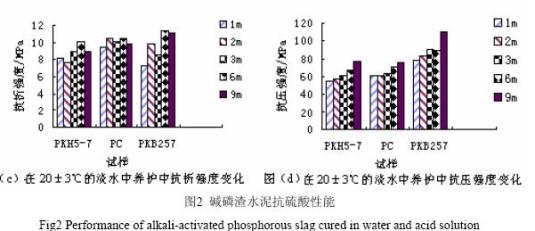

酸對混凝土的腐蝕是在環境介質中常見的一種化學腐蝕,按國家標準GB2420-81方法試驗,結果如圖2所示。

由圖2(a-d)可知:在pH=2酸性較強的溶液中,硅酸鹽水泥強度有所降低,而堿磷渣水泥能夠保持穩定的增長。 其次,.在相同的堿摻量及比表面積的情況下,用水玻璃做激發劑的砂漿試樣的耐酸性能明顯好于氫氧化鈉激發的試樣,前者的強度增進率要高于后者。 2.4.3 抗硫酸鹽侵蝕

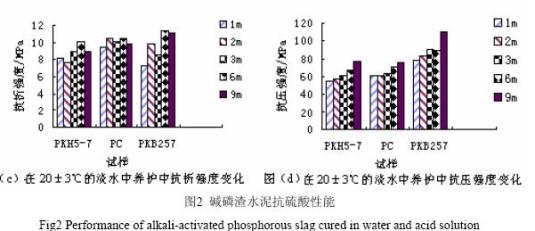

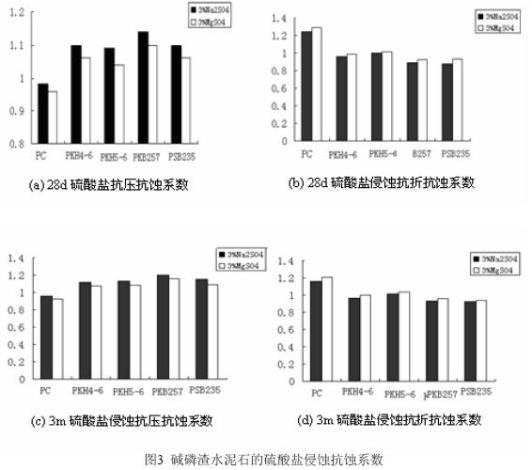

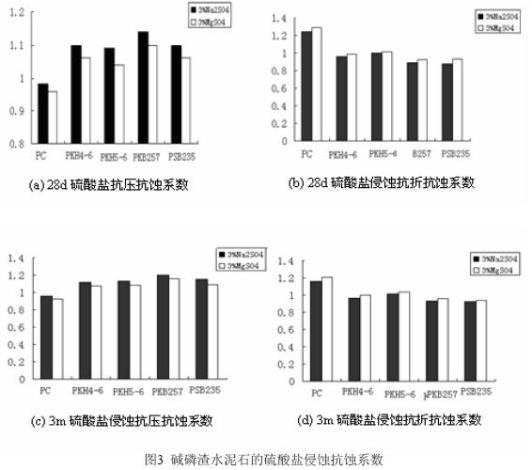

由于海洋﹑鹽湖﹑以及鹽堿土壤都含硫酸鹽,因此,硫酸鹽對混凝土的侵蝕更為普遍。 實驗用標準方法制成4×4×16cm砂漿試體,90%濕度,20±3℃養護24h,脫模,在水中養護28d和3m,測定抗折和抗壓強度,并計算它們的抗腐蝕系數,結果如圖3:

Fig3 The corrosion inhibiting coefficient of alkali-activated phosphorous slag cement in sulfate solutions at different ages

從圖中可以看出堿-磷渣膠凝材料抗折的抗腐蝕系數小于硅酸鹽水泥,但28d和3m基本持穩定狀態;而抗壓的抗腐蝕系數都超過1,而硅酸鹽水泥均小于1。堿-磷渣膠凝材料在硫酸鹽中抗壓強度和抗折強度所表現的差別,還有待進一步的探討。

2.4.4 抗凍性

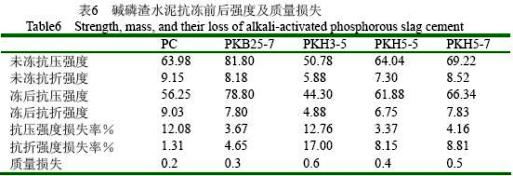

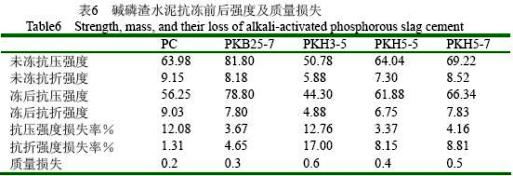

抗凍性實驗也是用4×4×16cm砂漿試體,養護條件與前抗蝕性實驗相同,脫模后在水中護養28d,欲將試體置于-20℃冰箱凍結12h,取出融12h,如此循環25次,分別測質量和強度,計算的質量和強度損失率列于表6。

Table6 Strength, mass, and their loss of alkali-activated phosphorous slag cement

從表中數據可知經過25次凍融循環后,砂漿試件的抗壓強度損失和質量損失都低于標準試件。由試驗數據可知經過凍融循環后硅酸鹽水泥強度損失為12.08%、1.31%,質量損失0.2%。用水玻璃做激發劑的試件經過25次凍融循環后,試件的抗壓強度和質量幾乎沒有什么損失。

2.4.5 干縮性能

由于堿激發膠凝材料的干縮性能較大,實驗中還采用了北京聯合榮大工程材料公司提供的外加劑A和B。按照國家標準GB751—81《水泥干縮實驗方法》進行,試樣采用兩端裝有球形釘頭的25mm×25mm×280mm的長條試樣,砂漿試樣成型后先經標準養護24±2h,再將試樣放入20±2℃的水中養護2d取出,用比長儀測定初始讀數,然后將試樣放入溫度為20±2℃,相對濕度為60±5%的干空氣中養護至7d、14d、21d、28d、再測定其讀數。水泥膠砂試樣的各養護齢期干縮率St按下式計算:

由圖顯示出堿磷渣膠凝材料的干縮值明顯高于硅酸鹽水泥,特別是早期階段。在減縮劑A的作用下,堿磷渣膠凝材料的干縮性能有一定的改善,但是仍然高于硅酸鹽水泥。同樣在膨脹劑B的作用下,干縮性能也有所改善,但干縮值仍較硅酸鹽水泥要高出許多。從而對普通硅酸鹽水泥非常有效的減縮劑及膨脹劑對堿膠凝材料雖也有一定的作用效果,但不夠理想。為減少堿磷渣膠凝材料的干燥收縮性,必須要另尋有效的膨脹劑或減縮劑。造成它干縮大的原因,可能由于堿膠凝材料漿體液相的pH值較高,以CaO為主的膨脹劑參與了對磷渣的激發,而失去了自身的膨脹作用,進一步探索干縮性大的原因,才能有效地解決它的的問題。

3 堿—磷渣—粉煤灰復合膠凝材料

朱丹紅,方永浩等用昆明堿渣和粉煤灰復合,做堿激發實驗,也得到了很好的結果。粉煤灰用南京熱電廠Ⅱ級灰,它的化學成分(﹪)SiO2-50.76;Al2O3-30.37;Fe2O3-4.04;CaO-3.53; MgO-1.09;SO3-0.66 燒失量-3.32。并將磷渣和粉煤灰分別粉磨至比表面積為335m2/kg和463m2/kg,配制成不同比例的試樣。試驗中用水玻璃為堿激發劑,以NaOH調配成不同模數和濃度。

3.1 堿-磷渣-粉煤灰復合膠凝材料的力學性能:

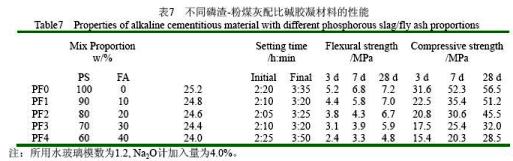

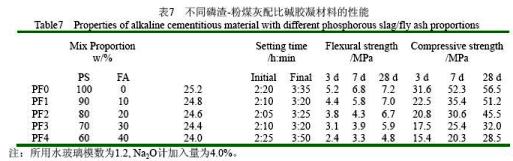

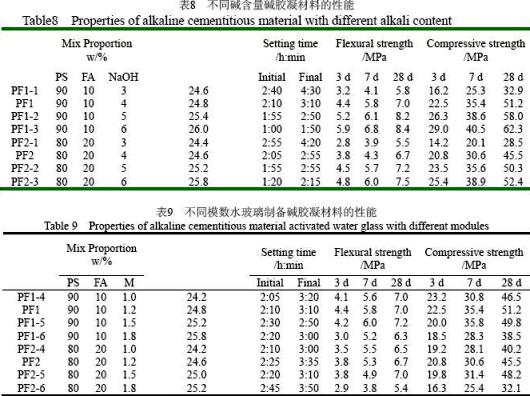

標準稠度用水量、凝結時間、安定性,強度試驗按GB/T17671-1999 ISO砂漿強度法進行,結果如表7。

表中的數據顯示,當粉煤灰的加入量為為0~40%間,對凝結時間基本無影響,但對強度的影響卻很大。不論抗壓或抗折強度,在摻40%粉煤灰后的各齡期強度損失近一半,但當摻量在20%以內,它的強度仍能達到P.O 42.5級水泥強度指標,這對于用磷渣制復合膠凝材料也是很好的措施。

3.2 配制復合膠凝材料的優化條件

除粉煤灰摻入量對磷渣復合膠凝材料力學性能的影響外,所用堿-水玻璃的模數和堿(以NaOH)的加入量也有很大的關系,如表8和表9是對它們試驗的結果。

表中的數據顯示,當粉煤灰的加入量為為0~40%間,對凝結時間基本無影響,但對強度的影響卻很大。不論抗壓或抗折強度,在摻40%粉煤灰后的各齡期強度損失近一半,但當摻量在20%以內,它的強度仍能達到P.O 42.5級水泥強度指標,這對于用磷渣制復合膠凝材料也是很好的措施。

3.2 配制復合膠凝材料的優化條件

除粉煤灰摻入量對磷渣復合膠凝材料力學性能的影響外,所用堿-水玻璃的模數和堿(以NaOH)的加入量也有很大的關系,如表8和表9是對它們試驗的結果。

從上述表中的結果,初步可以確定水玻璃的模數和單用磷渣時一樣,也適宜在1.2~1.5之間,而堿的適宜摻量在4~5%為宜(以NaOH計)。

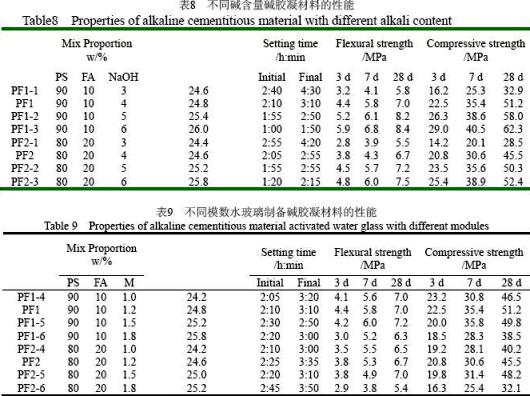

3.3 復合膠凝材料的抗碳化和抗凍性能

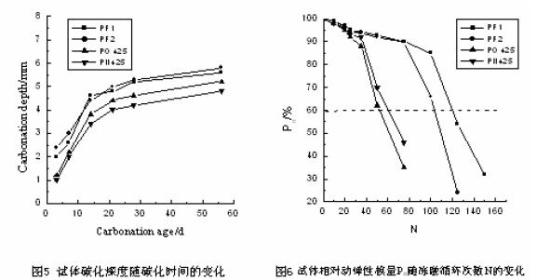

由于粉煤灰的抗碳化和抗凍性能較差,對抗碳化和抗凍性能進行了試驗。結果如圖5、圖6所示。

結果表明摻10%和20%的復合膠凝材料的抗碳化性能與P.O. 42.5和PⅡ42.5兩種等級水泥的抗碳化性能相近,雖然復合磷渣-粉煤灰水泥中CaO的含量遠低于PO和PⅡ水泥,但由于復合水泥中的堿含量(NaOH)高,而碳化作用對NaOH的堿度降低的影響卻小的多。至于他們的抗凍性,可以用彈性模量Pn凍融循環次數N的變化表示,從圖7可知摻10%和20%粉煤灰的磷渣膠凝材料的試體經100~120次凍融循環后,其彈性模量仍高于初始值60%,而(P.O. 42.5和PⅡ42.5兩種等級水泥)經25次凍融的彈性模量已低于60%。

4 堿-磷渣膠凝材料激發機理和漿體顯微結構

4.1 堿對鋁硅酸鹽玻璃體的激發

這一問題已有較多的闡述,多數是針對礦渣的激發,由于磷渣的化學成分與礦渣相近,激發原理應基本相同,屬于高鈣型的鋁硅酸鹽原料。其玻璃體中[SiO4]4-四面體的結合度和聚合度不高,易被激發, Si-O鍵易被斷裂,形成游離的SiO44-離子,在適宜的pH液相中再度聚合,此時顯示膠凝性。史才軍曾對磷渣活性激發機理作了初步探索,他從激發后產生的水化產物為出發點。本文作者也就磷渣的激發機理作了闡明。磷渣的堿激發過程是一個化學過程,對鋁硅酸鹽與堿的反應的研究表明:堿膠凝材料的水化過程是一個“溶解-聚合”的過程,即在堿性溶液中硅氧鍵和鋁氧鍵等發生斷裂、溶解,然后又發生聚合反應。根據對堿礦渣水泥的研究結果,結合對堿磷渣水泥的水化產物結構的分析,在堿磷渣水泥中進行著同樣的反應過程。

硅酸鈉加入水中后,在水的作用下迅速水解生成大量的OH-,溶液的pH值急劇升高,磷渣的表面最先發生溶解,反應式如下:

-Si-O-Ca-O-Si- 2[-Si-O-] + Ca2+

磷渣溶解過程中會在溶液中產生大量的Ca2+、[SiO4]4+等離子,另外由于磷渣中還含有少量的Al,因而在強堿性溶液中還會由于溶解形成[AlO4]5+離子,溶液中大量的Ca2+離子又會和[SiO4]4+、[AlO4]5+發生聚合反應而形成水化CSH, 當Na+參與反應時,還可能有沸石類礦物生成。不斷的聚合反應,從而形成整個堿磷渣水泥的骨架。 水化樣品的XRD分析和掃描電鏡的觀察也證實了水化產物中有大量的水化CSH和少量沸石。從水化樣品的IR譜和NMR譜可以看到在水化3d時均產生了硅氧鍵的斷裂,在IR譜上由于不同聚合度的硅氧四面體的吸收帶比較接近,在1000cm-1只形成了一個較寬的吸收帶,難以區分,但在29Si-NMR譜可以觀察到高聚合度的硅氧(含鋁)網絡的形成。由此也說明堿磷渣水泥的水化過程是一個“溶解-聚合”的過程。

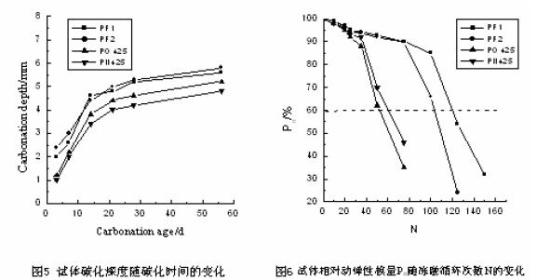

4.2 堿磷渣膠凝材料的水化產物

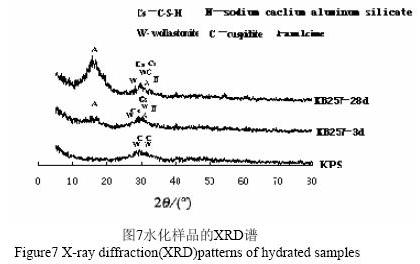

和礦渣水泥一樣,堿磷渣水泥的主要水化產物也是低C/S比的C-S-H凝膠,史才軍[10]用不同模數的硅酸鈉為激發劑的磷渣水泥水化28d后的XRD圖,認為除低堿性水化硅酸鈣外,很難鑒別出其它的物質,這一點也是可以理解的。因為,一方面磷渣中的鋁含量很少,而且進入[SiO4]4-四面體連結的結構中,水化鋁酸鈣難生成;另一方面為平衡網絡結構電荷,Ca2+離子數量已較多,即使有少量的Na+離子摻入,由于兩者的離子半徑相近,也不會造成C-S-H晶格參數的變化,在XRD圖上只出現在2θ為25°~35°的一個大衍射峰。本文作者朱成桂[13]曾研究用模數1.2的水玻璃7%(以Na2O計)激發比表面積為510m2/kg昆明磷渣,發現水化后期出現較強的方沸石衍射峰(除2θ為25°~35°的C-S-H峰外)。見圖7。

4.3 堿-磷渣膠凝材料漿體結構

4.3.1 漿體顯微結構

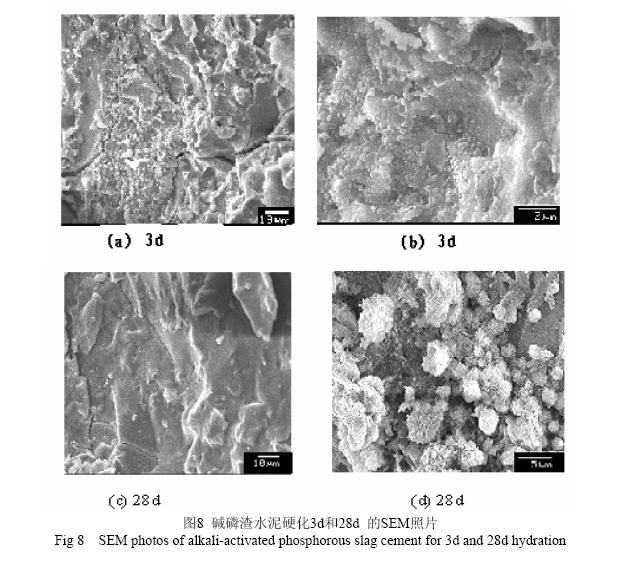

圖8為堿磷渣水泥3d和28d 硬化水泥漿體的SEM照片。從硬化3d圖8(a)中可以看到絮狀無定形的膠凝狀的水化產物生長在磷渣顆粒的表面,水化產物是水化硅酸鈣凝膠,同時還可以看到細小的方沸石的顆粒填充于其中。對局部進行放大(見圖8(b)),可以清晰地看到許多方沸石緊密地堆積在一起,細小的沸石填充于其中起到彌散增強作用。而到了28d時圖8(c),可以看出整個水化表面較3d的形成更為致密的板狀結構,已看不出大的孔隙,對局部進行放大圖8(d),可以清晰看到呈團絮狀的水化硅酸鈣凝膠和方沸石交叉生長在一起。

4.3.2 硬化漿體的孔結構

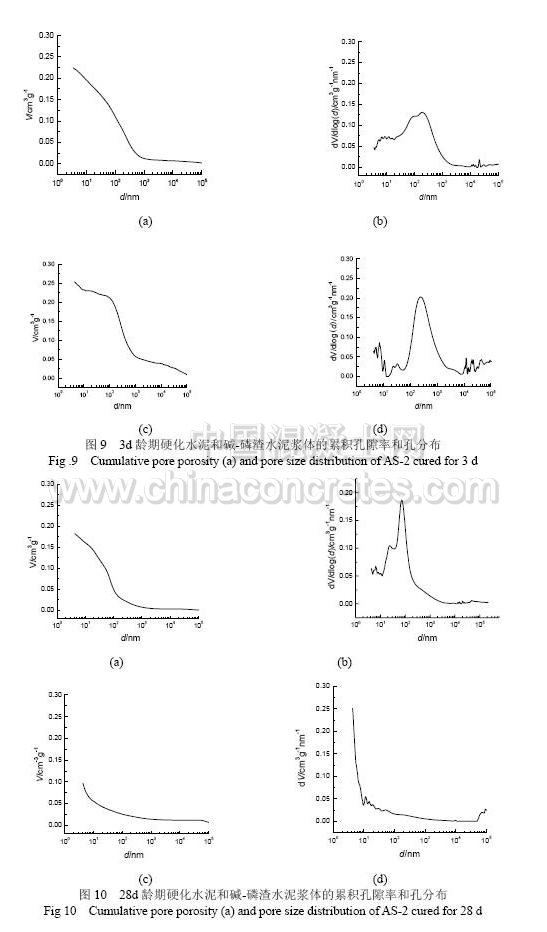

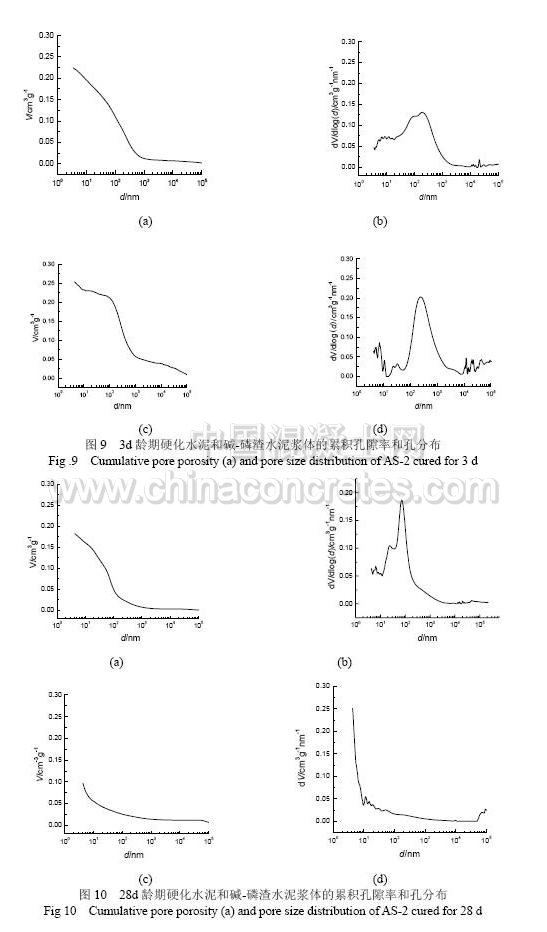

圖9和10分別是普通水泥和堿–磷渣水泥的硬化漿體累積孔隙率和孔徑分布測定結果。兩者的總孔隙率和最可幾孔徑均相差不大,分別為0.224 cm3/g、195 nm和0.254 cm3/g、235 nm,但堿–磷渣水泥硬化漿體的凝膠孔等微孔體積顯著小于普通水泥漿體,即前者的平均孔徑較大。

對比3 d齡期的普通水泥硬化漿體,水化28 d的普通水泥硬化漿體的累積孔隙率僅略有減小(0.182 cm3/g),但最可幾孔徑(72 nm)和平均孔徑則顯著減小, 孔徑小于100 nm的微孔所占體積分數從51%增加到73%

堿–磷渣水泥硬化漿體其累積孔隙率僅為0.097 cm3/g,不僅大大小于3d齡期的堿–磷渣水泥硬化漿體,也顯著小于水化28 d的普通水泥硬化漿體。雖然其孔徑小于100 nm的微孔所占體積分數也為73%左右,但孔徑小于10 nm的凝膠孔所占體積分數達到57%,顯著大于普通水泥硬化漿體中同類孔所占體積分數(12%)。孔徑大于100 nm的對水泥石性能影響較大的有害孔的體積分數較小和凝膠孔含量(即凝膠含量)較大正是堿–磷渣水泥后期抗壓強度較高的原因。

5 結束語

堿激發膠凝材料生產工藝簡單﹑不用高溫煅燒﹑可以大量消耗工業廢渣﹑沒有二次污染﹑具有良好的性能,某些性能甚至比硅酸鹽水泥還好,但收縮性較大,需要進一步研究改善。就總體看,這是一種節約能耗﹑節約資源﹑保護環境﹑適應循環經濟原則的膠凝材料。磷渣的性能接近礦渣,至今應用得還很不夠,本文介紹的堿激發磷渣膠凝材料具有良好的性能,我國西南地區是磷渣的主要排放地,可加以利用制備堿激發磷渣膠凝材料,尤其是可應用于各種條件苛刻的場所代替硅酸鹽水泥,并彌補硅酸鹽水泥性能上的不足,是值得大力研究和開發的新型環境友好膠凝材料。