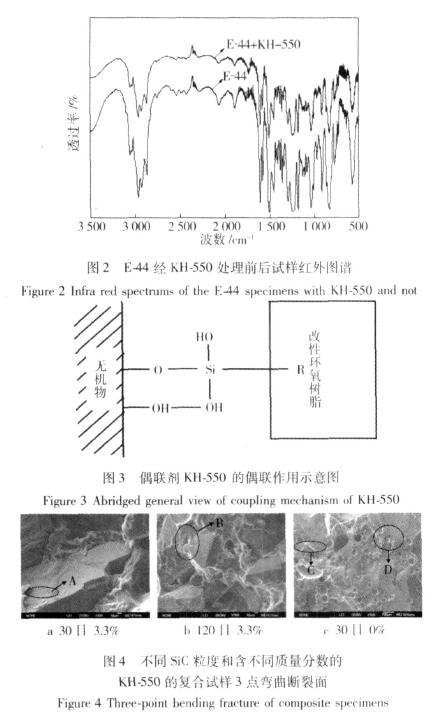

如圖2所示,經KH-550處理后環氧樹脂E-44在2921、1629、1470、1390cm-1出現了甲基、亞甲基等與KH-550官能團對應的吸收峰。這些特征表明,偶聯劑分子已靠化學鍵合作用聯接到環氧樹脂表面。這樣,2個性質不同的化學反應把環氧樹脂與填料顆粒、金屬基體以化學鍵聯接起來,起著架橋作用,從而使它們在相互接觸的表面交界處結合得更加牢固,其偶聯作用示意圖如圖3所示。

當KH-550加入量較少時,它不能有效地偶聯基料與基體,即交聯反應不很充分,故粘接強度達不到理想值。但若加入量過多,KH-550分子的一端水解析出的低分子物增多,從而增加了孔隙度,縮小了膠粘涂層的有效粘接面積。同時由于水分子的殘留及偶聯劑自身的聚合等也會造成膠層缺陷出現畸變大,產生內應力,破壞膠粘涂層的剪切強度。所以,隨KH-550加入量的增加,粘接強度必然會出現1個峰值。

如圖2所示,經KH-550處理后環氧樹脂E-44在2921、1629、1470、1390cm-1出現了甲基、亞甲基等與KH-550官能團對應的吸收峰。這些特征表明,偶聯劑分子已靠化學鍵合作用聯接到環氧樹脂表面。這樣,2個性質不同的化學反應把環氧樹脂與填料顆粒、金屬基體以化學鍵聯接起來,起著架橋作用,從而使它們在相互接觸的表面交界處結合得更加牢固,其偶聯作用示意圖如圖3所示。

當KH-550加入量較少時,它不能有效地偶聯基料與基體,即交聯反應不很充分,故粘接強度達不到理想值。但若加入量過多,KH-550分子的一端水解析出的低分子物增多,從而增加了孔隙度,縮小了膠粘涂層的有效粘接面積。同時由于水分子的殘留及偶聯劑自身的聚合等也會造成膠層缺陷出現畸變大,產生內應力,破壞膠粘涂層的剪切強度。所以,隨KH-550加入量的增加,粘接強度必然會出現1個峰值。

2.2KH-550對膠粘涂層耐磨性的影響

從圖5中可以看到:不論KH-550以何種方式加入,使用量為多少,膠粘涂層的耐沖蝕磨損性相比未加入KH-550時都得到一定的提高,并且復合試樣的耐磨性在膠體具有高粘接強度時較好,其中8號試樣(遷移法KH-550量為3.3%)的沖蝕磨損率最低,為0.11mg/min,1號試樣(KH-550量為0%)的相對耐磨性達5.36。

偶聯劑在環氧樹脂膠粘耐磨涂層中的應用

在復合涂層的沖蝕磨損過程中,膠體固化物的硬度比沖擊粒子低得多,極易磨損。隨膠體固化物的進一步磨損,碳化硅顆粒的暴露面積不斷增大,在磨粒的不斷沖擊下,碳化硅顆粒與膠體的界面處將產生反復的變形,最終導致該處形成疲勞裂紋。裂紋的進一步擴展,必將引起碳化硅顆粒與復合層內膠體的結合失效,致使碳化硅顆粒從膠體上脫落,形成凹坑,此為磨損的一個循環過程。可見膠體與碳化硅顆粒間的界面結合強度對復合涂層的磨損速度有決定性影響,界面結合強度越大,在沖擊力下越不易失效,粒子脫落的可能性大大減小,因而復合涂層的磨損量越小。因此提高各相之間界面結合強度是提高復合材料耐磨性的關鍵因素。而偶聯劑則恰恰能很好地使膠體各組分相之間、無機填料及鋼基表面與所接觸的有機相之間牢固地粘合在一起,數據體現在各粘接強度得到很大提高上。

圖6是8號試樣在60°攻角下的沖蝕磨損形貌。從圖中可以看到,在石英砂粒子的水平切削及垂直沖擊作用下,膠體與碳化硅顆粒界面雖有少許疲勞裂紋,但SiC顆粒仍牢牢鑲嵌在膠體固化物中而沒有脫落,材料表面損耗較小,因而耐磨性較高。

偶聯劑在環氧樹脂膠粘耐磨涂層中的應用

3結論

1)環氧膠粘涂層中加入KH-550后,可顯著提高其粘接強度,隨著KH-550加入量的增大,粘接強度都呈現一種趨勢:先增大直至最高值,然后降低。

2)偶聯劑的使用為遷移法時更實用一些,且使用量為3.3%時,綜合粘接強度最優。

3)偶聯劑KH-550加入后,環氧膠粘涂層的耐沖蝕磨損性明顯提高。KH-550加入量為3.3%時耐磨性最好,與不加KH-550的涂層的相對耐磨性對比,相對耐磨性達5.36。