摘要:結合上海A11拓寬改建工程西吳淞江大橋主墩承臺大體積混凝土施工實例,介紹大體積混凝土在施工中采用多種措施控制溫度裂縫發展,為類似大體積基礎施工提供借鑒。

關鍵詞:大體積混凝土;施工;溫度控制

1. 工程概況

A11公路拓寬改建工程西吳淞江大橋,位于上海市嘉定區安亭鎮西南部,西起同三立交東至A11公路2號機孔橋,全長1.188km,分南北集散車道設計,跨越西吳淞江,根據規劃Ⅲ級航道標準,跨徑布置80M+140M+80M,結構形式三向預應力混凝土連續箱梁,截面為單箱單室直腹板結構,主墩承臺為矩形,截面尺寸為15.0M*11.8M*3.5M,單根承臺混凝土620方,要求一次性完成混凝土澆注,不留施工縫,屬大體積混凝土。由于主墩承臺混凝土施工期間為6月份天氣較熱,施工期間環境溫度影響較大,特別是基坑鋼板樁圍堰,基礎底處于地面下9M左右,坑內空氣流通較慢,加劇了混凝土表面溫度。

2.大體積混凝土溫度裂縫

混凝土結構開裂原因:變形作用引起的裂縫和荷載作用引起的裂縫。根據國內外調查資料反映,由于變形引起的開裂占80%以上。這種變形作用包括溫度(水化熱,氣溫)濕度,地基變形,由于荷載引起的不足20%。在大體積混凝土澆筑初期,水泥的水化作用放出大量水化熱,但由于混凝土表面散熱條件好,因而溫度上升較少,而混凝土內部由于散熱條件差,熱量散發少,內部溫度上升較快,體積膨脹,導致形成溫度梯度,形成內約束力,結果混凝土內部產生壓應力,在表面引起拉應力,當這些拉應力超出混凝土的抗裂能力時,即會在混凝土表面出現裂縫。后期水泥水化熱基本釋放,混凝土內部溫度逐漸降溫,引起混凝土冷卻收縮,再加上混凝土中多余水分蒸發等引起體積收縮變形,二者由于受到基礎或老混凝上的約束,導致溫度拉應力。當溫度應力超過混凝土抗拉強度時,會從約束面向上形成裂縫,如果溫度應力足夠大,可以形成貫穿結構的整體裂縫,影響結構整體使用。溫度控制、防止裂縫發展,是大體積混凝土結構施工中解決的難題,對此必須采取相關技術措施。

3.技術措施

針對該工程的實際情況,從材料優選用,配合比優化設計,混凝土澆筑方案,養護措施及測溫控制等多方面綜合措施進行溫度控制,以提高結構抗裂性,避免引起內外溫差過大而出現裂縫。

3.1 原材料選擇及質量要求

根據本工程特點選擇優質的原材料,優化混凝土配合比設計,增大骨料用量,減小砂、石中含泥量,以減小水泥和水用量,以降低混凝土水化熱。擬采用如下原材料:

(1)水泥

由于主墩承臺3.5M厚度,水泥在水化過程中產生大量熱量,聚集在結構內部不容易散發,使混凝土內部溫度升高,因此在施工中選擇水化熱較低的水泥以及盡量減小單位水泥用量,有資料表明每減少單位用量10KG可降低溫度1℃,本工程結合實際及地方材料采用PO42.5等級水泥。

(2)粗、細集料

粗集料為5-31.5連續級配碎石。它比5-25mm碎石可減少用水量10KG,在相同水灰比情況下水泥減少20KG左右。采用中粗砂,細度模數為2.62、含泥量為1.1%,它比采用細砂每立方用水量減少20KG,相應減少水泥用量,降低混凝土水化熱,并防止混凝土干縮。

(3)混合料及外加劑

摻入的粉煤灰經檢測細度、燒失量、需水量及三氧化硫含量均符合II級粉煤灰指標要求。粉煤灰不僅改善混凝土和易性,減小混凝土用水量,減小泌水和離析,提高混凝土強度,改變混凝土分子結構組織,增加混凝土密實度,同時代部分水泥,降低了水泥用量,從而降低混凝土水化熱引起的溫度梯度,防止和減少溫度裂縫的產生。

摻量為膠凝材料重量的1.5%LH-3高效緩凝減水劑,一方面可延緩混凝土的凝結時間,它一方面可明顯延緩水泥水化熱釋放速度,凝結時間可延長8小時以上,推遲水化熱峰值出現,同時減水12%用水量,減小水泥用量,從而降低水化熱。

3.2混凝土配合比的確定

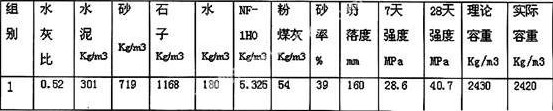

混凝土配合比設計采用絕對體積法。以基準混凝土配合比為基礎,按等稠度、等強度為原則。采用超量取代法,粉煤灰取代水泥百分率取13%,粉煤灰超代系數取1.2 ,即用粉煤灰取代部分水泥,超量部分取代等體積的砂,根據所選材料通過試驗室試配確定配合比如下表:

摻入高效緩凝減水劑混凝土初凝為8小時,終凝為12小時,由于摻入粉煤灰改善混凝土和易性,減少泌水和坍落度損失,降低水化熱,有利于大體積混凝土施工。

3.3混凝土澆筑施工方案及工藝

由于主墩承臺為3.5M厚度和施工面積較大,混凝土澆筑采用斜坡分層的澆注方案,分層厚度按44cm厚左右,分8步澆注到頂,一個坡度,簿層澆筑,先深后淺,連續澆筑,這種方法能較好適應泵送施工工藝要求,同時控制好上下層混凝土覆蓋時間,在下層混凝土未初凝時進行上層混凝土澆筑,以避免混凝土冷縫出現。混凝土振搗必須密實,在不同部位用5臺振動棒振搗,振搗棒快插慢拔,掌握正確振搗時間,做到不漏振不過振,提倡二次振搗。及時按標高刮平表面,用木抹子反復搓壓,使其表面密實,初凝前用木抹壓光,可以控制混凝土表面的龜裂,減少混凝土表面水分散失,促進混凝土養護。為防止混凝土在硬化過程中表面出現龜裂現象,要及時進行二次抹面,在初凝以后,終凝之前, 再用泥刀壓光平整,使少量終凝前出現的失水沉降等塑性收縮裂紋得到消除。

3.4混凝土的養護

在表面施工完畢后,應加強對混凝土的保養,及時用塑料薄膜覆蓋混凝土表面,來封閉混凝土中多余拌和水,防止水分蒸發,以實現混凝土自身養護。終凝后覆蓋蓬布和草袋,蓬布和草袋的覆蓋層數應根據實測溫差情況及時進行增減,使混凝土內外溫差小于25℃。做好混凝土的保溫和保濕,目的是減少混凝土表面熱擴散,延長散熱時間,減少混凝土表面溫度梯度,防止表面裂縫,保證溫度緩慢升降,充分發揮混凝土徐變特性,降低溫度收縮應力,混凝土灑水養護不小于14天。

3.5混凝土溫度的計算及測溫

3.5.1在大體積混凝土施工中,應充分考慮水泥水化熱問題,計算混凝土的溫度場溫度。(計算過程省略了,需要的話可以重發)根據計算混凝土內部溫度得知,在混凝土澆筑后第三天混凝土內部溫升為68.9℃,比室外溫度26.4℃高42.6℃。我們采取內降、外部保溫法,外部保溫法通常考慮增加保溫層的厚度,若保溫層厚度太厚以致不現實時,可考慮在混凝土內部采取降溫法,埋置冷卻水管,其散熱效果明顯,目的是減少混凝土表面的熱擴散,減小混凝土表面的溫度梯度,防止產生表面裂縫。在該主墩承臺大體積混凝土內部水平設置兩層循環“∈”型6分鐵水管6根,橫橋向水平間距2m。為使承臺中心水化熱能更有效地排出,兩層分開進水口,使進出水路徑縮短。根據承臺內部溫度和出水口的水溫情況,通過控制閥對水循環進行調節,控制承臺混凝土溫度與外界溫差在25℃以內。

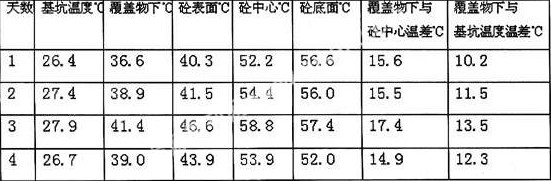

3.5.2對大體積混凝土應及時掌握混凝土溫度變化規律,首先安裝測溫監控點,在澆筑混凝土前進行埋設,在有代表性地方共設3處,每處設上中下3點,下點在底板向上20cm,上點在頂板向下20cm,中間點,對每處每點進行編號,對溫度測溫線綁扎在鋼筋骨架上,溫度傳感探頭避免接觸鋼筋。為了便于操作和防潮濕,將露在外面的導線和插頭用塑料袋包裹好,測溫時將測溫線插頭插入主機插座中,按下電源開關,主機顯示屏可顯示測點溫度,注意插頭有正負極,該儀器可讀出該處最大、最小、平均值。由專人按一定時間間隔使用數字式電子測溫儀進行測溫監控,混凝土澆筑后1~5d每2h測一次,第6~10d每4h測一次,同時測出基坑大氣溫度及覆蓋物下溫度,進出水口的水溫。對各處各點溫度進行記錄并進行分析,決定采取對混凝土內降、還是外部保溫法措施。現列澆筑后4d各處各點每天觀測的平均值見下表:

從測溫記錄來看,混凝土中心與表面溫度升降基本同步,中心最高溫度出現在澆筑混凝土后第3d,最高溫度為58.8℃,,基坑環境溫度最大為27.9℃,承臺混凝土中心與覆蓋物下之間溫差最大為 17.4℃,覆蓋物下與基坑環境溫差最大為13.5℃,均控制在25之內,有效控制了溫差梯度,符合《公路橋涵施工技術規范》JTJ041-2000,混凝土表面和內部溫差“不超過25℃為宜”的要求。

4結論

大體積承臺混凝土施工,采用多種措施進行溫度控制,避免出現溫度裂縫,通過檢查,混凝土內實外光,質量良好,未發現無任何有害裂紋出現,以上溫控措施是成功有效的。

參考文獻

[1]《普通混凝土配合比設計規程》(JGJ55-2000)[S] 北京中國建筑出版社,2001

[2]《高鈣粉煤灰混凝土應用技術規范》(DBJ08-230-1998)[S]上海,1998

[3] 葉琳昌,沈義《大體積混凝土施工》[M]北京:中國建筑出版社 ,1987

[4]《公路橋涵施工技術規范》JTJ041-2000 [S] 北京人民交通出版社,2000