常用外加劑的功能及宜用范圍

|

外加劑類型 |

主要功能 |

應用范圍 |

|

普通減水劑 |

1 )減少混凝土拌合物的用水量,提高混凝土的強度、耐久性、抗滲性

2 )改善混凝土的工作性,提高施工速度和施工質量,滿足機械化施工要求,減少噪聲及勞動強度

3 )節省水泥等 |

用于日早低氣溫 5 ℃ 以上的混凝土施工;大體積混凝土,泵送混凝土;大模板施工;滑模施工;各種現澆及預制混凝土以及鋼筋混凝土構件 |

|

高效減水劑 |

1 )大幅度減少混凝土拌合物的用水量,顯著地提高混凝土的強度及其他物理力學性能

2 )大幅度地提高混凝土拌合物的流動性

3 )節省水泥及代替特種水泥 |

用于日最低氣溫 0 ℃ 以上的混凝土施工;制備早強、高強、高流動性混凝土;蒸養混凝土 |

|

早強劑及早強減水劑 |

1 )早強劑能提高混凝土的早期強度,對后期強度影響較小

2 )早強減水劑除能提高混凝土早期強度外,還具有減水劑的功能 |

用于覆蓋層下混凝土表面溫度為 -3 ℃ 以上的混凝土施工;早強混凝土;蒸養混凝土 |

|

引氣劑及引氣減水劑 |

1 )提高混凝土的耐久性和抗滲性能

2 )提高混凝土拌合物的和易性,減少混凝土的泌水離析

3 )引氣減水劑還具有減水劑的功能 |

有抗凍融要求的混凝土;防水混凝土;耐堿及耐鹽類結晶破壞的混凝土;泵送混凝土;輕骨料混凝土以及骨料質量差、泌水嚴重的混凝土 |

|

緩凝劑及緩凝減水劑 |

1 )延緩混凝土的凝結時間

2 )降低水泥的初期水化熱

3 )緩凝減水劑還具有減水劑的功能 |

大體積混凝土;夏季和炎熱氣候地區施工的混凝土;長距離運輸的混凝土;有緩凝要求的混凝土;用于日最低氣溫 + 5 ℃ 以上。 |

|

防凍劑 |

在一定溫的負溫下能使水泥水化并達到預期強度,而混凝土不遭受凍害 |

冬季負溫( 0 ℃ 以下)混凝土施工 |

|

膨脹劑 |

使混凝土在水化和硬化過程中產生一定的體積膨脹,以減少混凝土干縮裂縫,提高抗裂性和抗滲性,或產生適量的自應力 |

補償收縮混凝土用于自防水屋面、地下防水、基礎后澆縫、防水堵漏等;填充用膨脹混凝土用于設備底座灌漿、地腳螺栓固定等;自應力混凝土用于自應力混凝土壓力管 |

外加劑摻量參考表

|

外加劑類型 |

主要成分 |

一般摻量( C × % ) |

|

普通減水劑

高效減水劑 |

木質素磺酸鹽( M 劑等)

萘磺酸甲醛縮合物( NF 、 FDN 等)

三聚氰胺甲醛縮合物( SM )

聚次甲基多環芬香烴磺酸鹽( AF ) |

0.2~0.3

0.5~1.0

0.5~1.0

0.5~0.75 |

|

引氣劑及引氣減水劑 |

松香樹脂及其衍生物( PC 、 CO N-A等)

烷基磺酸鈉 |

0. 00 5~0. 015

0.00 5~0.01 |

|

緩凝劑及緩凝減水劑 |

羥基羧酸及其鹽類(檸檬酸、酒石酸、葡萄糖酸)

無機鹽(鋅鹽、硼酸鹽、磷酸鹽)

高摻量木質素磺酸鹽

糖類及碳水化合物(糖蜜、淀粉) |

0.03 ~0. 10

0. 10 ~0. 25

0. 30 ~0. 50

0. 10 ~0. 30

|

|

早強劑及早強減水劑 |

氯鹽(氯化鈣、氯化鈉)

硫酸鹽(硫酸鈉、硫酸鉀、硫酸鋁)

普通減水劑復合硫酸鈉

高效減水劑復合硫酸鈉 |

0. 5 ~ 1.0

0. 5 ~ 1.5

(0. 15左右)+(1 .5 左右)

( 0. 5左右)+(1 .5 左右) |

各種外加劑的組成材料

|

外加劑名稱 |

材 料 |

|

普通減水劑 |

1 )木質素磺酸鹽(木鈣、木鎂、木鈉)

2 )腐植酸類

3 )烤膠類 |

|

高效減水劑 |

1 )多環芳香族磺酸鹽類(萘系磺化物與甲醛縮合的鹽類)

2 )水溶性樹脂磺酸鹽類(磺化三聚氰胺樹脂、磺化古瑪隆樹脂) |

|

早強劑及早強減水劑 |

1 )氯鹽類(氯化鈣、氯化鈉)

2 )硫酸鹽類(硫酸鈉、硫化硫酸鈉)

3 )有機胺類(三乙醇胺、三乙丙醇胺) |

|

緩凝劑及緩凝減水劑 |

1 )糖類(糖鈣)

2 )木質素磺酸鹽類(木鈣、木鈉、木鎂)

3 )羥基羧酸及其鹽類(檸檬酸、酒石酸鉀鈉)

4 )無機鹽類(鋅鹽、硼酸鹽、磷酸鹽) |

|

引氣劑及引氣減水劑 |

1 )松香樹脂類(松香熱聚物、松香皂)

2 )烷基苯磺酸鹽類(烷基苯磺酸鹽、烷基苯磺酸鹽、烷基苯酚聚氧乙烯醚)

3 )脂肪醇磺酸鹽類(脂肪醇聚氧乙烯醚、脂肪醇聚氧乙烯磺酸鈉) |

|

膨脹劑 |

1 )硫鋁酸鈣類(明礬石、 CSA 膨脹劑)

2 )氧化鈣類(石灰膨脹劑)

3 )氧化鎂類(氧化鎂)

4 )金屬類(鐵屑)

5 )復合類(氧化鈣、硫鋁酸鈣) |

混凝土中摻入減水劑能提高抗滲的原因

( 1 )混凝土中摻入減水劑后,由于減水劑分子對水泥顆粒的吸附 - 分散、潤滑和潤濕作用,減少拌合用水量,提高新拌混凝土的保水性和抗離析性,尤其是當摻入引氣型減水劑后,猶如摻入引氣劑,在混凝土中產生封閉、均勻分散的小氣泡,增加和易性,降低泌水率,從而減少了混凝土中泌水通道的產生,防止了內分層現象的發生。

(2 )由于在保持相同和易性情況下,摻加減水劑能減少混凝土拌合用水量,使得混凝土中超過水泥水化所需的水量減少,這部分自由水蒸發后留下的毛細孔體積就相應減小,提高了混凝土的密實性。

( 3 )如果使用引氣型減水劑,可以在混凝土中引入一定量獨立、分散的小氣泡,由于這種氣泡的阻隔作用,改變了毛細管的數量和特征。

混凝土外加劑選用參考表

|

外加劑類別 |

混凝土類別 |

|

高強混凝土 |

防水混凝土 |

大體積混凝土 |

蒸養設備 |

預制構件 |

泵送混凝土 |

流態混凝土 |

夏季施工混凝土 |

冬季施工混凝土 |

負溫施工混凝土 |

噴射混凝土 |

砌筑砂漿 |

|

高效減水劑 |

√ |

|

|

√ |

√ |

√ |

√ |

|

√ |

√ |

√ |

|

|

普通減水劑 |

|

√ |

√ |

|

√ |

√ |

|

√ |

|

|

|

|

|

早強劑 |

|

√ |

|

√ |

√ |

|

|

|

√ |

√ |

|

|

|

緩凝劑 |

|

|

√ |

|

|

|

√ |

√ |

|

|

|

|

|

緩凝減水劑 |

|

|

√ |

|

|

√ |

√ |

√ |

|

|

|

|

|

引氣劑 |

|

|

|

|

|

|

|

|

|

|

|

|

|

引氣減水劑 |

|

√ |

|

|

√ |

|

|

|

|

|

|

|

|

速凝劑 |

|

|

|

|

|

|

|

|

|

|

√ |

|

|

防水劑 |

|

√ |

|

|

|

|

|

|

|

|

|

|

|

砂漿塑化劑 |

|

|

|

|

|

|

|

|

|

|

|

√ |

|

抗凍劑 |

|

|

|

|

|

|

|

|

|

√ |

|

|

[ 應用實例 1]

利用 FDN 減水劑非壓蒸生產 C80 高強混凝土管樁

• 試產用原材料

1 、 FDN 減水劑

FDN 減水劑為褐黃色粉末產品, PH 值 8 ~ 10 。使用時把稱量好的粉劑與砂、石、水泥等一起倒入攪拌機械中進行攪拌,也可以先用水溶解成所需的濃度,再進行使用,這樣使用其減水效果將更好。 FDN 硫酸鈉低于 0.8% ,因此在使用時不會產生 Na 2 SO 4 結晶而影響其使用效果。 FDN 常用摻量為 0.3% ~ 0.6% 時,其減水率可達 15% ~ 20% ,在生產壓蒸 C80 高強混凝土管樁時,摻加 0.5% ~ 0.6%FDN 可以完全滿足生產要求。

FDN 為液劑產品,含固量為 38% ~ 42% ,使用時,可直接與加入的水泥、砂、石等一起攪拌,常用摻量為 0.5% ~ 0.8% ,在配制 C80 高強砼管樁生產時,摻量在 1.0% ~ 1.5% 時砼減水率可達 25% 以上。 FDN 高效減水劑 Na 2 SO 4 含量通常在 0.4% 以下,因此,不會因環境溫度的下降產生 Na 2 SO 4 結晶而影響其減水效果。

2 、水泥

試產用水泥為 42.5 型硅酸鹽水泥,水泥的物理性能見表 1 所示。

表 1 水泥物理性能

|

標準稠度需水量( % ) |

細度( % ) |

安定性 |

凝結時間 ( 時:分 ) |

抗壓 (MPa) |

抗拆 (MPa) |

|

T 初 |

T 終 |

3d |

28d |

3d |

28d |

|

25.2 |

4.6 |

合格 |

2 : 35 |

3 : 50 |

38.9 |

63.7 |

6.3 |

8.9 |

3 、黃砂

試產用黃砂為河砂,其物理性能

表 2 河砂的物理性能

|

含泥量( % ) |

泥塊含量( % ) |

堆積密度(㎏ /m 3 ) |

表觀密度(㎏ /m 3 ) |

細度模數 Mx= |

|

0.5 |

0.2 |

1520 |

2710 |

2.76 |

4 、碎石

試產用碎石為石礦生產,經水沖洗、篩分、人工搭配使用,其物理性能見表 3 所示。

表 3 碎石的物理性能

|

針片狀含量( % ) |

強度( MPa ) |

含泥量( % ) |

堆積密度

(㎏ /m 3 ) |

表觀密度

(㎏ /m 3 ) |

碎石人工級配比例( % ) |

|

5 ㎜~ 15 ㎜ |

1 5 ㎜~ 25 ㎜ |

|

8 |

190 |

0.2 |

1470 |

2740 |

36 |

64 |

二、非壓蒸 C80 高強混凝土試配

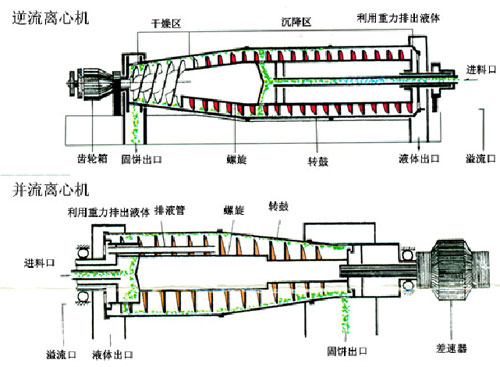

根據預應力高強混凝土管樁高速離心生產工藝的特點,確定非壓蒸 C80 高強混凝土配合比設計方案,見表 4 所示。每立方米混凝土各種原料用量見表 5 所示。

表 4 非壓蒸 C80 高強砼配合比設計

|

水泥摻量(㎏ /m 3 ) |

砂率( % ) |

坍落度 (㎝ ) |

W/C |

FDN 摻量( % ) |

|

530 |

36 |

5 ± 2 |

0.3 |

0.6 |

表 5 每立方米砼原材料配比 單位:㎏

|

52 5 #水泥 |

黃砂 |

碎石 |

FDN

高效減水劑 |

水 |

|

5 ㎜~ 15 ㎜ |

1 5 ㎜~ 25 ㎜ |

|

530 |

652 |

405 |

753 |

3.18 |

159 |

利用表 4 、表 5 配料方案,于 1996 年 8 月、 9 月二個月在中山鴻運管樁有限公司進行了非壓蒸高強混凝土試配,其強度測定結果見表 6 、表 7 、表 8 所示。為了便于分析,表 9 中列出了對應 1996 年度 8 月、 9 月二個月 PHC 樁生產時壓蒸高強混凝土的強度測定結果。

實測試配的混凝土塌落度 4cm ~ 6cm ,滿足生產要求。從表 6 、表 7 、表 8 、表 9 結果可見,利用 FDN 高效減水劑在不摻加高活性混合材的情況下,非壓蒸工藝以生產 C80 高強混凝土,而且使用 FDN 高效減水劑的新拌混凝土其凝聚性很好,砼的泌水和離析很少,這可以充分保證預應力砼管樁離心工藝生產。

表 6 非壓蒸 C80 高強砼試配結果 ( 1996.8 )

|

日期 |

1 |

2 |

3 |

6 |

8 |

9 |

11 |

12 |

|

強度( MPa ) |

87.8 |

91.1 |

90.8 |

85.9 |

88.2 |

88.9 |

86.6 |

87.8 |

|

日期 |

13 |

16 |

17 |

18 |

22 |

23 |

24 |

25 |

|

強度( MPa ) |

84.9 |

91.7 |

87.6 |

87.1 |

84.6 |

93.2 |

88.0 |

84.3 |

表 7 非壓蒸 C80 高強砼試配結果 ( 1996.9 )

|

日期 |

1 |

2 |

3 |

4 |

7 |

8 |

9 |

10 |

|

強度( MPa ) |

90.2 |

89.0 |

84.9 |

88.0 |

85.2 |

85.5 |

85.4 |

85.5 |

|

日期 |

11 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

強度( MPa ) |

86.4 |

92.1 |

89.0 |

90.4 |

88.9 |

87.7 |

83.8 |

86.4 |

|

日期 |

22 |

23 |

24 |

25 |

26 |

27 |

29 |

30 |

|

強度( MPa ) |

83.8 |

89.6 |

89.3 |

89.8 |

92.3 |

86.8 |

85.3 |

84.2 |

表 8 非壓蒸 C80 高強砼強度統計結果

|

年份 |

混凝土平均強度 (MPa) |

混凝土強度標準差 (MPa) |

砼標準強度 (MPa) |

備注 |

|

1996.8 |

88.03 |

2.60 |

83.75 |

> C80 |

|

1996.9 |

87.43 |

2.52 |

83.28 |

> C80 |

表 9 壓蒸高強混凝土強度統計結果

|

年份 |

砼平均強度

(MPa) |

砼強度標準差 (MPa) |

砼標準強度

(MPa) |

砼彈性模量

( × 10 4 N/ ㎜ 2 ) |

備注 |

|

1996.8 |

102.9 |

2.80 |

99.0 |

4.85 |

> C90 |

|

1996.9 |

104.6 |

2.80 |

100.2 |

4.90 |

> C100 |

三、非壓蒸工藝 C80 高強砼樁試產

在上述大量非壓蒸 C80 高強混凝土試配的基礎上,進行了小批量的 C80 高強砼管樁的試產,并根據 GBl3476 — 92 《先張法預應力砼管樁》標準在規定齡期進行了 PHC 樁的力學性能測定,結果見表 10 、表 11 所示。

表 10 非壓蒸 C80 高強砼管樁結構及配筋

|

規格 ( ㎜ ) |

樁長 (m) |

預應力主筋

ULBON ( ㎜ ) |

配筋數量 ( 根 ) |

壁厚 ( ㎜ ) |

主筋所在園直徑 dp ( ㎜ ) |

|

ф 400 |

10 |

PC ф 9.0 |

8 |

97 |

310 |

|

ф 500 |

10 |

PC ф 9.0 |

11 |

100 |

399 |

|

ф 600 |

10 |

PC ф 9.0 |

13 |

105 |

499 |

表 11 管樁結構力學抗彎性能檢驗結果

|

規格 ( ㎜ ) |

GB1347 6 — 92 規定值 (kN.m) |

實測抗彎結果 (kN.m) |

|

Mcr |

Mu |

Mcr |

Mu |

|

ф 400 |

52 |

77 |

67.6 |

96.3 |

|

ф 500 |

99 |

148 |

128.7 |

185.0 |

|

ф 600 |

164 |

246 |

213.2 |

307.5 |

注: Mcr —開裂彎矩, Mu —極限彎矩。

從表 10 、表 11 可見,非壓蒸工藝利用 FDN 高效減水劑生產 PHC 樁是完全可行的,其力學性能完全達到 GBl3476 — 92 標準規定的要求。

四、分析、討論

在建筑工程中,配制 C60 以上標號的高強混凝土通常采用“高效減水劑摻加高活性摻合料”這種雙摻施工技術,這種方法對于一般施工應用是完全可以滿足要求的。但若用在預應力高強混凝土管樁生產中,則將會產生一系列的問題。由于硅灰這種高活性摻合料比表面積很大,密度小,比重很輕,在管樁進行高速離心工藝時 ( 離心加速度 a = 35g ~ 40g ) ,易產生分層而與水泥浮漿一起排出,這樣就降低了硅灰的增強效果;同時,硅灰是一種十分昂貴的材料,在 PHC 樁生產中 ( 一般摻量在 10 %~ 15 % ) ,會增加生產成本,且生產工藝及計量更加復雜,因此, PHC 樁生產廠家都不使用該技術。

利用 FDN 高效減水劑這種高濃型萘系混凝土外加劑產品質量穩定,減水率高,硫酸鈉含量很低,配制的混凝土凝聚性好,砼離散性很小,砼強度均方差小,砼標準強度就高。在充分保證水泥、砂、碎石質量的前提下,配制非壓蒸 C80 砼是可以實現的,生產非壓蒸 C80 高強混凝土管樁是完全可行的。

水泥膠結料和砼集料的質量對于配制非壓蒸 C80 高強混凝土和生產 PHC 樁同樣十分重要。試驗表明,采用的 525# Ⅱ型硅酸鹽水泥,必須有 100 %的富余強度,最好采用 625# 和 725 # Ⅰ 或Ⅱ型硅酸鹽水泥,不能使用普通硅酸鹽水泥或其它品種水泥。河砂的含泥量必須控制在 0.6 %以下,絕不能超過 0.8 %,否則將降低外加劑的減水效果,同時對河砂中的雜質如貝殼、螺絲殼等都必須過篩清除;碎石的強度必須大于 160MPa ,含泥量應小于 0.4 %,針片狀含量不得大于 10 %。碎石的級配對于高強離心砼十分重要,在試驗條件下, 5mm ~ 15mm 與 15mm ~ 25mm 二檔的碎石累計篩余比為 36 : 64 時可以達到最佳試配強度。

當然,由于管樁在常壓蒸養脫模后沒有經過壓蒸養護,因此在非壓蒸生產 PHC樁時,必須有充足的產品堆場,同時每天必須對管樁進行灑水濕養,以充分保證混凝土的后期正常水化,確保 PHC 樁產品質量。應加強成品堆場的調度管理,在達到規定齡期后產品才能出廠供樁。 |

|

五、結論

(1)FDN 減水劑具有早強、高強、超塑化、低引氣、高效減水等多種功能,特別適用于蒸養和高壓蒸養混凝土制品,對提高 PHC 樁產品質量具有很好的使用效果。

(2) 利用 FDN 減水劑在不摻加高活性摻合料情況下,非壓蒸工藝配制 C80 高強混凝土是可行的,且可以滿足離心工藝要求。

(3) 在現有生產條件下,充分保證水泥、砂、石等原材料質量,利用 FDN 減水劑,完全可以生產非壓蒸 C80 高強混凝土管樁,其力學性能全部達到 GBl3476 — 92 的要求。

(4)FDN 減水劑濃度高, Na 2 SO 4 含量低,產品質量穩定,砼單位摻量小,使用成本低,是生產非壓蒸 C80PHC 樁和壓蒸 PHC 樁理想的混凝土外加劑,具有很大的推廣使用價值。

FDN 系列主要質量技術標準

Main technology standards of FDN series.

|

型號 model

項目 item |

FDN |

|

凈漿流動度 net starch fluidity ( ㎜ ) |

≥ 260 |

|

氯離子含量 content of c l — (%) |

< 0.3 |

|

PH 值 PH value |

7 ~ 9 |

|

表面張力 surface tension(N/m) |

(7 1 ± 1) × 10 -3 |

|

固體含量 solids content(%) |

≥ 93 |

|

硫酸鈉含量 Na 2 SO 4 content(%) |

< 5 |

注:硫酸鈉含量按國標重量法測定。

Notes: Content of Na 2 SO 4 is measured in accordance with international method method of weight.

工程質檢中心檢驗報告

Checking report of engineering quality control centre of Metallurgical Department.

|

產品名稱

Name of the product |

檢驗項目

Checking items |

摻量

implantation volume |

規格型號

Specifications and types |

依據標準

Basis standard |

|

混凝土減水劑

Concrete water-reducing agent |

混凝土性能

concrete properties |

C × 0.7% |

FDN |

GB807 6 — 97 |

|

試驗結果匯總 test results collection |

|

型號及產地 model and origin

檢驗項目 checking items |

基準

Basic standard |

FDN

Test number |

|

用水量 ( ㎏ /m 3 ) 減水率 (%) 坍落度 ( ㎝ )

Water consumption water-reducing rate caving limit |

190 0 7.0 |

151 21 7.5 |

|

沁水率 (%) 及泌水率比

Bleeding rate and bleeding rate ratio |

5.1 100 |

0 0 |

|

凝結時間及凝結時間差 (min)

Setting time and setting time correction |

初凝

first condensation |

6:16 |

6:59 +0:43 |

|

終凝

final condensation |

8:26 |

9:26 +1:00 |

|

抗壓強度 (MPa) 及抗壓強度比 (%)

Compression strength and compression strength ratio |

1d |

7.6 100 |

16.0 211 |

|

3d |

17.0 100 |

31.9 188 |

|

7d |

24.4 100 |

38.6 158 |

|

28d |

32.8 100 |

49.5 151 |

|

鋼筋銹蝕 reinforcing steel rustiness |

對鋼筋均無銹蝕 No rustiness for reinforcing steel |

|

檢驗結論

Checking conclusion |

經檢驗各項性能均達到高效減水劑一等品標準

All the properties water-reducing agent reached the first-class standard of high-efficiecy water-reducing agent |

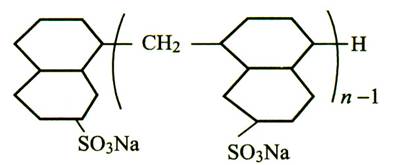

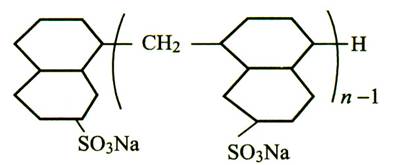

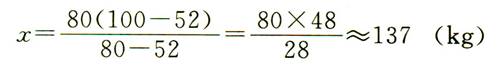

萘磺酸鹽甲醛縮合物

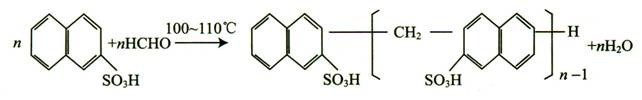

萘磺酸鹽甲醛縮合物簡稱萘系減水劑,是芳香族磺酸鹽甲醛縮合物 ( 見圖 1) 。此類減水劑的主要成分為萘或萘的同系物磺酸鹽與甲醛縮合物,屬于陰離子表面活性劑,其結構式 ( 式中 n 為縮合的核體數,約 6 — 13) 如下:

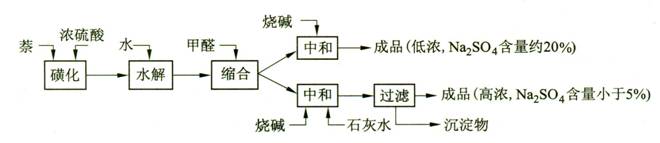

我國從 20 世紀 70 年代開始研制萘系高效減水劑,以精萘和工業萘為原料的產品有 NNO 、 SPA 、 BW 、 FE 、 NF 、 FDN 、 UN F - 2 、 SN —Ⅱ等,以甲基萘和萘殘油為原料的產品有 MF 、建 1 、 DH 4 ,以蒽油為原料的產品有 AF 、 JW — 1 等。這些產品的生產工藝,大同小異。以工業萘為例,其工藝流程 ( 見圖 2) 如下:

圖 1 萘磺酸鈉甲醛縮合物

圖 2 萘系減水劑制備工藝流程圖

1 .原 料

(1) 萘

工業萘或精萘的分子式為 C 10 H 8 。生產實踐證明,用含萘量高的物料生產的產品引氣性較小,性能較好,所以目前一些大的減水劑生產廠,大都使用工業萘或精萘,以利于產品質量穩定。當從煤焦油中提取精萘或工業萘時,餾分溫度為 21 0 ℃ 。萘為白色易揮發片狀晶體,具有可燃性和強烈的焦油味,密度 (d 乳 ) 1.145g /cm 3 ,熔點 80. 2 ℃ ,沸點 217.7 6 ℃ ,閃點 17 6 ℉ ( 8 0 ℃ ) ,自燃點 97 9 ℉ ( 526.11 ℃ ) ,溶于苯、無水乙醇和醚,不溶于水。

(2) 硫 酸

用作磺化的硫酸常用濃度為 98 %的濃硫酸,磺化反應為親電子反應,參加反應的不是陰離子 SO 和 HSO ,而是陽離子 H 3 SO 廣和中性分子 SO 3 ,后者只有在濃度大于 75 %的硫酸和發煙硫酸中才存在。

(3) 甲醛工業品

甲醛工業品,其濃度為 35 %~ 37 %,五色透明液體,有刺激氣味, 15 ℃ 時密度 1.10g /cm 3 ,分子式 HCHO 。

(4) 燒堿工業品

固堿、液堿均可。使用固堿時應配制成 30 %~ 40 %的水溶液。

2 .磺化反應

磺化反應是濃硫酸作用于萘,磺酸根取代萘的氫原子,反應結果生成萘磺酸。

磺化反應控制的好壞,直接影響 β- 萘磺酸的含量,對縮合后產品質量影響較大。影響磺化反應的因素主要有磺化溫度、磺化時間、硫酸濃度、硫酸加入量及雜質等。

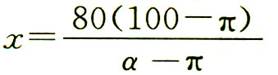

(1) 萘與硫酸的用量比

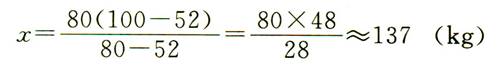

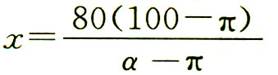

萘與硫酸的摩 [ 爾 ] 比為 1 ; 1.3 ~ 1.4 。硫酸濃度降低到不能磺化時的臨界濃度 ( 以 SO 3 百分數表示 ) ,稱為該條件下的磺化 π 值。根據磺化 π 值的定義可以推算 1 ㎏ 分子萘在磺化時所需的硫酸量 χ( 以 kg 計 ) :

式中, α 為磺化劑硫酸的原始濃度 ( 以 SO 3 百分數表示 ) ,如 98 %硫酸以 SO 3 百分數表示為 80 , 16 0 ℃ 下萘磺化 π 值為 52 ,則

由此可知,磺化 1 ㎏ 分子萘需 137kg 、 98 %的硫酸,也即 1.37kg 分子硫酸。

(2) 磺化溫度

在磺化反應中,溫度不僅影響反應速度,更主要的是影響反應產物。萘的磺化是復雜過程,極易生成異構體。高效減水劑生產所需的是 β- 萘磺酸,該產物在 160 ~ 165 ℃ 磺化時生成。

在磺化反應中,應先將萘投人反應鍋,加熱熔化至 130 ~ 140 ℃ 時加入濃硫酸,投酸后由于磺化反應溫度上升,容易導致局部過熱,所以硫酸必須滴加,邊滴邊攪拌,保持溫度在 160 ~ 16 5 ℃ 之間。

表 1 磺化溫度對 α- 萘磺酸含量的影響

|

磺化溫度 / ℃ |

40 |

100 |

124 |

150 |

|

α - 萘磺酸含量 /% |

96.0 |

83.0 |

52.4 |

18.3 |

(3) 磺化時間

硫酸滴加后,溫度應在 160 ~ 16 5 ℃ 之間維持 2h 。時間短,磺化不充分;時間過長,則影響其產量。

3 .水解反應

(1) 水解目的

由前述可知,在生產 β- 萘磺酸時,生成一部分 α - 萘磺酸,為了水解 α - 萘磺酸,有利于以后的縮聚反應,應使 α - 萘磺酸水解。水解時應將反應物降溫至 12 0 ℃ 左右加水,此時 β- 萘磺酸穩定,而 α - 萘磺酸則易水解。

(2) 水解用水量

水解時加水量多對水解反應有利,但加水量多給縮聚反應帶來不利影響。故水解用水量一般為 2 ~ 3 至 4 ~ 5 摩 [ 爾 ] 水 /1 摩 [ 爾 ] 萘。總之,在控制總酸度相同情況下,水解加水量少些產品性能好。

(3) 水解總酸度

水解時外加硫酸,控制其總酸度在 30 %左右,水解總酸度低,加水量大,降低反應物濃度;水解總酸度高,縮合時物料黏度大,不利于反應進行。

(4) 水解時間

一般加水攪拌半小時左右。

4 .縮合反應

萘磺酸水解后繼續降溫到 80 ~ 9 0 ℃ 左右,滴加甲醛縮合,其反應方程如下:

縮合反應是減水劑生產過程中的重要反應,也是時間較長的一個工序。技術關鍵是使反應盡可能地完全,得到長鏈分子,同時反應時間盡可能的短,以便縮短周期。

影響縮合反應的因素很多,主要有配比、加水量、酸度、反應時間及反應溫度。

(1) 甲醛用量

甲醛用量大,有利于得到多核分子,提高產品質量,但縮合時間要加長,以使反應完全。若甲醛參加反應充分,則當萘磺酸:甲醛= 2 : 1 時得到二核體 ( 即擴散劑 NNO) ;當萘磺酸;甲醛= 10 : 9 時得到核體數 n = 10 的高效減水劑。可見增大甲醛用量,有利于得到多核分子的高效減水劑,提高產品質量。一般萘與甲醛的摩 [ 爾 ] 比可取 1 : 1 。但由于磺化反應的副反應, 1 摩 [ 爾 ] 萘不會全部磺化為 β- 萘磺酸,故在密封較好、控制嚴格的生產條件下,甲醛用量可適當減少。一般萘與甲醛的摩 [ 爾 ] 比為 1 : 0.8 ,甲醛控制在 0.7 ~ 0.95 之間。

(2) 縮合溫度

縮合溫度一般在 90 ~ 105 ℃ 之間,有壓力下可選擇 130 ~ 14 0 ℃ 。溫度較高時,反應速率隨之增大,可以較快地趨向于平衡,同時有利于小分子副產物的移除,有利于高聚合物的形成。但因縮合反應為逐步反應,如溫度和酸度太高,則反應過快,可能產生暴聚而結硬。

(3) 縮合酸度

硫酸是萘磺酸縮聚的催化劑,酸度低時雖有節約硫酸、反應物料較稀薄等優點,但產品的分散性較差。酸度高有利于縮合反應的進行,但亦不應過高。故酸度一般控制在 26 %~ 30 %,少數產品為 30 %~ 33 %。

(4) 壓 力

因為常壓下縮合溫度不能超過 11 0 ℃ ,否則溶液中的水大量汽化;反應速度慢,時間長 ( 一般滴加甲醛 2 ~ 3h ,滴加后縮合反應 3 ~ 4h) ,采用 2 ~ 2.5 大氣壓下縮合,則反應溫度為 130 ~ 14 0 ℃ , 2h 左右即可反應完畢。

(5) 縮合反應時間

大多數有機物間的反應速度比較慢,很難瞬間完成,需要較長時間。時間過短反應不完全,過長又使生產周期延長,成本增高,產量降低。故應取保證產品質量的最短時間。一般控制為投完甲醛其溫度升至 105 ℃ 后,再恒溫 3 ~ 4h 。

5 .中 和

縮聚物中的萘磺酸,可轉化為鈉鹽、銨鹽、鉀鹽、鋰鹽,甚至鈣鹽,但常轉化為鈉鹽。過量的硫酸可轉化為鈣鹽,也可轉化為鈉鹽。生產減水劑時,常用這兩種中和方法。

(1) 氫氧化鈉中和法

反應物中加人氫氧化鈉,使硫酸與磺酸均轉化為鈉鹽。

H2SO4 + 2NaOH → Na2SO4 +H2O

ArSO3H+NaOH → ArSO3Na+H2O

所得減水劑為低濃減水劑,其中硫酸鈉含量≤ 20 % ( 固體 ) 。但目前生產的減水劑中硫酸鈉含量也有達 30 %的。

(2) 石灰 - 碳酸鈉 ( 或氫氧化鈉 ) 中和法

縮聚產物中加石灰,使硫酸轉化為硫酸鈣沉淀。

H2SO4+Ca(OH) 2 →CaSO 4 ↓+2H 2 O

濾除沉淀,磺酸存留于濾液中,然后用碳酸鈉 ( 或氫氧化鈉 ) 中和。

2ArSO3H 十 Na2CO3 → 2ArSO3Na2 +H2O+CO2 ↑

ArSO3H + NaOH → ArSO3Na+H2O

此為高濃減水劑,其中硫酸鈉含量≤ 3 % ( 固體 ) 。

為了進一步降低萘系減水劑的水不溶物,在過濾物料時加入一定數量的硅藻土 ( 濃度為 40 %的 1t 物料中加入 5kg 硅藻土 ) ,其產品中水不溶物僅為 0.1 %。

6 .作用機理

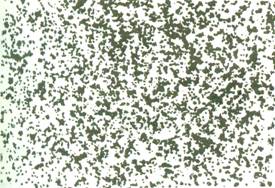

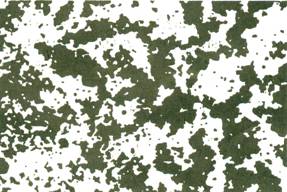

各種高效減水劑對水泥都有明顯的分散作用,而無副作用。高效減水劑的分散能力超過普通減水劑。一般認為高效減水劑吸附在水泥顆粒上,使水妮顆粒帶負電荷。由于高效減水劑陰離子本身的相互作用,使水泥顆粒互相排斥,這種吸附和分散作用與普通陰離子減水劑的作用相似 ( 見圖 3 ,圖 4) 。

圖 3 摻 MF 的試件照片 圖 4 未摻 MF 試件的照片

試驗表明,高效減水劑 ( 萘系 ) 的最佳摻量與混凝土或砂漿拌合物的表面積成正比,這一事實使水泥 - 水 - 高效減水劑之間的吸附作用得到證實。

7 .萘系減水劑的性能與應用

萘系高效減水劑由于減水率高,對水泥混凝土的凝結時間影響較小,無顯著的引氣作用,有著廣泛的用途。

(1) 對混凝土性能的影響

摻萘系高效減水劑混凝土的性能應符合表 2 的要求。

表 2 摻萘系高效減水劑混凝土性能

|

項目 |

減水率 /% |

泌水劑比 % |

含氣量 /% |

凝結時間差 /min |

抗壓強度比 /% |

收縮率比 /% |

鋼筋銹蝕 |

|

初凝 |

終凝 |

1 天 |

3 天 |

7 天 |

28 天 |

|

萘系高效減水劑 |

一等品 |

≥ 12 |

≤ 90 |

≤ 3.0 |

-9 0 ~ +120 |

-9 0 ~ +120 |

≥ 140 |

≥ 130 |

≥ 125 |

≥ 120 |

≤ 135 |

無 |

|

合格品 |

≥ 10 |

≤ 95 |

≤ 4.0 |

-9 0 ~ +120 |

-9 0 ~ +120 |

≥ 130 |

≥ 125 |

≥ 115 |

≥ 110 |

≤ 135 |

無 |

注:萘系高效減水劑在混凝土中應用時,要注意坍落度損失過快帶來對施工的影響 (GB8076 — 1997) 。

(2) 主要用途

萘系高效減水劑適宜于高強混凝土、流態混凝土、高強流態混凝土、早強混凝土、防滲混凝土、冬季施工用混凝土、蒸養混凝土、港工混凝土、噴射混凝土等。

(3) 使用注意事項

①萘系高效減水劑的適宜摻量一般為水泥質量的 0.5 %~ 1.0 %。

②高效減水劑的摻法對塑化效果影響較大,一般在攪拌過程中先加水攪拌 2 ~ 3min ,然后加入減水劑的作用效果好。

③大坍落度混凝土不宜用翻斗車長距離運輸,應采用后摻法。

④萘系高效減水劑的坍落度損失快,故長距離運輸的商品混凝土,必須配合緩凝型減水劑共同使用,或在施工現場后摻外加劑。

⑤對多孔骨料混凝土,必須先加水,最后加減水劑。

GB/T 8076—2009

混凝土外加劑

Concrete admixtures

1 范圍

本標準規定了用于水泥混凝土中外加劑的定義、技術要求、試驗方法、檢驗規則、包裝、出廠、貯存及退貨等。

本標準適用于高性能減水劑、泵送劑、高效減水劑、緩凝高效減水劑、普通減水劑、早強減水劑、緩凝減水劑、引氣減水劑、早強劑、緩凝劑和引氣劑共九種混凝土外加劑。

2 規范性引用文件

下列文件中的條款通過本標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單 ( 不包括勘誤的內容 ) 或修訂版均不適用于本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB/T176-1996 水泥化學分析方法

GB/T8074 水泥表面積測定方法 勃氏法

GB/T 8075 混凝土外加劑的分類、命名與定義

GB/T8077 混凝土外加劑勻質性能試驗方法

GB/T14684-2001 建筑用砂

GB/T14685-2001 建筑用卵石、碎石

GB/T50080-2002 普通混凝土拌合物性能試驗方法標準

GB/T50081-2002 普通混凝土力學性能試驗方法標準

GBJ 82-85 普通混凝土長期性能和耐久性能試驗方法

JGJ 55 普通混凝土配合比設計規程

JGJ63 混凝土用水標準

3 定義

下列定義適用于本標準。

3 . 1 高性能減水劑 high performance water-reducer

與高效減水劑相比,具有更高減水效果、更好坍落度保持性能和較小干燥收縮的外加劑。其余混凝土外加劑的定義見 GB/T8075 。

3 . 2 基準水泥 reference cement

符合本標準附錄 A 要求的、專門用于檢驗混凝土外加劑性能的水泥。

3 . 3 基準混凝土 reference concrete

按照本標準規定的試驗條件配制的不摻外加劑的混凝土。

3 . 4 受檢混凝土 test concrete

按照本標準規定的試驗條件配制的摻有外加劑的混凝土。

4 技術要求

4 . 1 受檢混凝土,性能指標

摻外加劑混凝土性能應符合表 1 的要求。

表 1 摻外加劑混凝土性能指標

|

試驗項目 |

外加劑品種 |

|

高性能減水劑 |

泵送劑 |

高效減水劑 |

普通減水劑 |

引氣減水劑 |

早強劑 |

緩凝劑 |

引氣劑 |

|

標準型 |

緩凝劑 |

標準型 |

緩凝劑 |

早強型 |

標準型 |

緩凝劑 |

|

減水率, % ,不小于 |

25 |

20 |

12 |

14 |

14 |

8 |

8 |

8 |

10 |

— |

— |

6 |

|

泌水率比, % ,不大于 |

60 |

70 |

60 |

90 |

100 |

95 |

95 |

100 |

70 |

100 |

100 |

70 |

|

含氣量, % |

≤ 6.0 |

≤ 6.0 |

≤ 5.5 |

≤ 3.0 |

≤ 4.5 |

≤ 3.0 |

≤ 3.0 |

≤ 5.5 |

≥ 3.0 |

— |

— |

≥ 3.0 |

|

凝結時間之差, min |

初凝 |

< -90 |

> +90 |

> +90 |

-9 0 ~ +120 |

> +90 |

-9 0 ~ +120 |

-9 0 ~ +120 |

> +90 |

-9 0 ~ +120 |

-9 0 ~ +90 |

> +90 |

-9 0 ~ +120 |

|

終凝 |

< -90 |

> +90 |

— |

— |

— |

— |

|

|

抗壓強度比, % ,不小于 |

1d |

170 |

— |

— |

140 |

— |

140 |

— |

— |

— |

|

|

— |

|

3d |

160 |

150 |

120 |

130 |

125 |

130 |

115 |

100 |

115 |

135 |

100 |

95 |

|

7d |

150 |

14 |

115 |

125 |

125 |

125 |

115 |

110 |

110 |

130 |

100 |

95 |

|

28d |

140 |

130 |

110 |

120 |

120 |

120 |

110 |

110 |

100 |

110 |

100 |

90 |

|

收縮率比, % ,不大于 |

28d |

110 |

110 |

135 |

135 |

135 |

135 |

135 |

135 |

135 |

100 |

135 |

135 |

|

相對耐久性( 200 次), % ,不小于 |

— |

— |

— |

— |

— |

— |

— |

— |

80 |

— |

— |

80 |

|

1 小時經時變化量 |

坍落度,㎜ |

— |

< 100 |

< 100 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

含氣量, % |

— |

— |

— |

— |

— |

— |

— |

— |

≤ 1.5 |

— |

— |

≤ 1.5 |

|

注:

1 除含氣量外,表中所列數據為摻外加劑混凝土與基準混凝土的差值或比值。

2 凝結時間之差性能指標中的“—”號表示提前,“ + ”號表示延緩。

3 相對耐久性( 200 次)性能指標中的“≥ 80 ” 表示將 28d 齡期的摻外加劑混凝土試件凍融循環 200 次后,動彈性模量保留值≥ 80% 。

4 其他品種的外加劑是否需要測定相對耐久性指標,可以雙方協商確定。 |

4.2 勻質性指標

勻質性指標應符合表 2 的要求。

表 2 勻質性指標

|

試驗項目 |

指 標 |

|

氯離子含量, % |

不超過生產廠控制值 |

|

總減量, % |

不超過生產廠控制值 |

|

固體含量, % |

S > 25% 時,要求控制在 0.95S ~ 1.05S ;

S ≤ 25% 時,要求控制在 0.90S ~ 1.10S ; |

|

含水率, % |

W > 5% 時,要求控制在 0.95W ~ 1.10W ;

W ≤ 5% 時,要求控制在 0.80W ~ 1.20W ; |

|

密度, g/cm 3 |

要求 D ± 0.02 |

|

細度 |

應在生產廠控制范圍之內 |

|

pH 值 |

應在生產廠控制范圍內 |

|

硫酸根含量, % |

不超過生產廠控制值 |

|

注:

1 .生產廠應在產品說明書中明示產品勻質性指標的控制值;

2 .對相同和不同批次之間的勻質性和等效性的其他要求可由買賣雙方商定。 |

5 試驗方法

5 . 1 材料

5 . 1 . 1 水泥

采用本標準附錄 A 規定的水泥。

5 . 1 . 2 砂

符合 GB/T1468 4 - 2001 中Ⅱ區要求的中砂,但細度模數為 2.6 ~ 2.9 ,含泥量小于 1 %。

5 . 1 . 3 石子

符合 GB/Tl4685-2001 要求的粒徑為 5mm ~ 20mm 的碎石,采用二級配,其中 5mm ~ 10mm 占 40 %, 10mm ~ 20mm 占 60 %,滿足連續級配要求,針片狀物質含量小于 10 %,緊密堆積空隙率小于 40 %,含泥量小于 0.5 %。

5 . 1 . 4 水

符合 JGJ63 要求。

5 . 1 . 5 外加劑

需要檢測的外加劑。

5 . 2 配合比

基準混凝土配合比按 JGJ 55 進行設計。摻非引氣型外加劑的受檢混凝土和其對應的基準混凝土的水泥、砂、石的比例相同。配合比設計應符合以下規定:

a) 水泥用量:摻高性能減水劑和泵送劑的混凝土單位水泥用量為 360kg /m 3 ;摻其他外加劑的混凝土單位水泥用量為 330kg /m 3 。

b) 砂率:摻高性能減水劑和泵送劑的基準混凝土和受檢混凝土的砂率均為 43 %~ 47 % 5 摻其它外加劑的混凝土的砂率為 36 % ~40 %:但摻引氣減水劑和引氣劑的受檢混凝土砂率應比基準混凝土的砂率低 1 %~ 3 %。

c) 外加劑摻量:按生產廠家指定摻量。

d) 用水量:摻高性能減水劑和泵送劑混凝土的基準混凝土和受檢混凝土的坍落度控制為 (210+10)mm ,摻其它外加劑混凝土的坍落度控制為 (80+10)mm 。

5 . 3 混凝土攪拌

采用 60L 強制式或自落式混凝土攪拌機,全部材料及外加劑一次投入,拌合量應不少于 20L ,不宜大于 45L ,強制式攪拌機攪拌 2min ,自落式攪拌機攪拌 3min ,出料后在鐵板上用人工翻拌 2 ~ 3 次,再行試驗。

各種混凝土試驗材料及環境溫度均應保持在 (20 ± 3) ℃。

5 . 4 試件制作及試驗所需試件數量

5 . 4 . 1 試件制作

混凝土試件制作及養護按 GBJ50080-2002 進行,但混凝土預養溫度為 (20 土 3) ℃。

5 . 4 . 2 試驗項目及數量

試驗項目及數量詳見表 3 。

表 3 試驗項目及所需數量

|

試驗項目 |

外加劑類別 |

試驗類別 |

試驗所需數量 |

|

混凝土拌合批數 |

每批取樣數目 |

受檢混凝土總取樣數目 |

基準混凝土總取樣數目 |

|

減水率 |

除早強劑、緩凝劑外的各種外加劑 |

混凝土拌合物 |

3 |

1 次 |

3 次 |

3 次 |

|

泌水率比 |

各種外加劑 |

3 |

1 個 |

3 個 |

3 個 |

|

含氣量 |

3 |

1 個 |

3 個 |

3 個 |

|

凝結時間差 |

3 |

1 個 |

3 個 |

3 個 |

|

抗壓強度比 |

硬化混凝土 |

3 |

9 或 12 塊 |

27 或 36 塊 |

27 或 36 塊 |

|

收縮率比 |

3 |

1 塊 |

3 塊 |

3 塊 |

|

相對耐久性 |

引氣減水劑和引氣劑 |

硬化混凝土 |

3 |

1 塊 |

3 塊 |

3 塊 |

|

注: 1 .試驗時,檢驗一種外加劑的三批混凝土應在開始試驗—周內完成。對比的基準混凝土和受檢混凝土都應同一天成型。

2 .試驗齡期參考表 1 試驗項目欄。

3 .試驗前后應仔細觀察試樣,對有明顯缺陷的試樣和試驗結果都應舍除。 |

5 . 5 混凝土拌合物性能試驗方法

5 . 5 . 1 坍落度測定

混凝土坍落度按照 GBJ5008 0 - 2002 測定;但坍落度為 (210 ± 10)mm 的混凝土,分兩層裝料,每層裝入高度為筒高的一半,每層用插搗棒插搗 15 次。

5 . 5 . 2 減水率測定

減水率為坍落度基本相同時,基準混凝土和受檢混凝土單位用水量之差與基準混凝土單位用水量之比。坍落度按 GB/T50080 - 2002 測定。減水率按式 (1) 計算:

|

W R = |

W 0 — W 1 |

× 100 ……………………………… ( 1 ) |

|

W 0 |

式中:

W R ——減水率,用百分數表示 ( % ) ;

W 0 ——基準混凝土單位用水量,單位為公斤每立方米 (kg/m 3 ) ;

W 1 ——受檢混凝土單位用水量,單位為公斤每立方米 (kg/m 3 ) 。

W R 以三批試驗的算術平均值計,精確到小數點后一位數。若三批試驗的最大值或最小值中有一個與中間值之差超過中間值的 15 %時,則把最大值與最小值一并舍去,取中間值作為該組試驗的減水率。若有兩個測值與中間值之差均超過 15 %時,則該批試驗結果無效,應該重做。

5 . 5 . 3 泌水率比測定

泌水率比按式 (2) 計算,精確到小數點后一位數。

|

R B = |

B t |

× 100 ……………………………… ( 2 ) |

|

B c |

式中: R B ——泌水率之比,用百分數表示( % );

B t ——摻外加劑混凝土泌水率,用百分數表示( % );

B c ——基準混凝土泌水率,用百分數表示( % )。

泌水率的測定和計算方法如下:

先用濕布潤濕容積為 5L 的帶蓋筒(內徑為 185 ㎜,高 200 ㎜),將混凝土拌合物一次裝入,在振動臺上振動 20s ,然后用抹刀輕輕抹平,加蓋以防水分蒸發。試樣表面應比筒口邊低約 20 ㎜。自抹面開始計算時間,在前 60min ,每隔 10min 用吸液管吸出泌水一次,以后每隔 20min 吸水一次,直至連續三次無泌水為止。每次吸水前 5min ,應將筒底一側墊高約 20 ㎜,使筒傾斜,以便于吸水。吸水后,將筒輕輕放平蓋好。將每次吸出的水都注入帶塞的量筒,最后計算出總的泌水量,準確至 1g ,并按式( 3 )、( 4 )計算泌水率:

|

B = |

V W |

× 100 ……………………………… ( 3 ) |

|

(W/C)G w |

G w = G 1 — G 0 ……………………………… ( 4 )

式中: B ——泌水率,用百分數表示( % );

V W ——泌水總質量,單位為克( g );

W ——混凝土拌合物的用水量,單位為克( g );

G ——混凝土拌合物的總質量,單位為克( g );

G w ——試樣質量,單位為克( g );

G 1 ——筒及試樣質量,單位為克( g );

G 0 ——筒質量,單位為克( g )。

試驗時,每批混凝土拌合物取一個試樣,泌水率取三個試樣的算術平均值。若三個試樣的最大值或最小值中有一個與中間值之差大于中間值的 15% ,則把最大值與最小值一并舍去,取中間值作為該組試驗的泌水率,如果最大與最小值與中間值之差均大于中間值的 15% 時,則應重做。

5.5.4 含氣量

按 GB/T50080 用氣水混合式含氣量測定儀,并按儀器說明進行操作,但混凝土拌合物應一次裝滿并稍高于容器,用振動臺振實 1 5S ~ 20S 。

試驗時,每批混凝土拌合物取一個試樣,含氣量以三個試樣測值的算術平均值來表示。若三個試樣中的最大值或最小值中有一個與中間值之差超過 0.5% 時,將最大值與最小值一并舍去,取中間值作為該批的試驗結果,如果最大值與最小值均超過 0.5% ,則應重作。

5 . 5 . 5 凝結時間差測定:

凝結時間差按式( 5 )計算:

△ T = T t — T c ……………………………… ( 5 )

式中:△ T ——凝結時間之差,單位為分鐘( min );

T t ——摻外加劑混凝土的初凝或終凝時間,單位為分鐘( min );

T c ——基準混凝土的初凝或終凝時間,單位為分鐘( min )。

凝結時間采用貫入阻力儀測定,儀器精度為 10N ,凝結時間測定方法如下:

將混凝土拌合物用 5 ㎜(圓孔篩)振動篩篩出砂漿,拌勻后裝入上口內徑為 160 ㎜,下口內徑為 150 ㎜,凈高 150 ㎜的剛性不滲水的金屬圓筒,試樣表面應略低于筒口,用振動臺振實(約 3s ~ 5s ),置于( 20 ± 2 )℃的環境中,容器加蓋。一般基準混凝土在成型后 3h ~ 4h ,摻早強劑的在成型后 1h ~ 2h ,摻緩凝劑的在成型后 4h ~ 6h 開始測定,以后每 0.5h 或 1 h 測定一次,但在臨近初、終凝時,可以縮短測定間隔時間。每次測點應避開前一次測孔,其凈距為試針直徑的 2 倍,但至少不小于 15 ㎜,試針與容器邊緣之距離不小于 25 ㎜。測定初凝時間用截面積為 100 ㎜ 2 的試針,測定終凝時間用 20 ㎜ 2 的試針。

測試時,將砂漿試樣筒置入阻力儀上,測針端部與砂漿表面接觸,然后在( 10 ± 2 ) S 內均勻地使測針貫入砂漿( 25 ± 2 )㎜深度。記錄貫入阻力,精確至 10N ,記錄測量時間,精確至 1min 。貫入阻力按式( 6 )計算:

|

R = |

P |

……………………………… ( 6 ) |

|

A |

式中: R —— 貫入阻力值,單位為兆帕( MPa );

P ——貫入深度達 25 ㎜時所需的凈壓力,單位為牛頓( N );

A ——貫入儀試針的截面積,單位為平方毫米(㎜ 2 )。

根據計算結果,以貫入阻力值為縱坐標,測試時間為橫坐標,繪制貫入阻力值與時間關系曲線,求出貫入阻力值達 3.5MPa 時,對應的時間作為初凝時間;及貫入阻力值達 28MPa 時,對應的時間作為終凝時間。從水泥與水接觸時開始計算凝結時間。

試驗時,每批混凝土拌合物取一個試樣,凝結時間取三個試樣的平均值。若三批試驗的最大值或最小值之中有一個與中間值之差超過 30min 把最大值與最小值一并舍去,取中間值作為該組試驗的凝結時間。若兩測值與中間值之差的均超過 30min 時,該組試驗結果無效,則應重做。

5 . 5 . 6 坍落度和含氣量經時變化

將按照 5 . 3 攪拌的混凝土留下足夠坍落度和含氣量試驗數量,并裝入用濕布擦過的試樣筒內,靜止至 1 小時 ( 從加水攪拌時開始計算 ) ,然后倒出,在鐵板上用鐵鍬翻拌數次均勻后,再按照坍落度和含氣量測定方法測定坍落度和含氣量,計算出機時和 1 小時之后坍落度和含氣量之差值,即得到坍落度和含氣量的經時變化。

坍落度和含氣量經時變化按式 (7) 和式 (8) 計算:

△ S1= S1 6 0 - S1 0 ………………………………………………(7)

△ A = A 6 0 - A 0 ………………………………………………(8)

式中:△ S1 ——坍落度經時變化,單位為毫米 (mm) ;

S1 60 ——凝土加水攪拌, 1 小時后測得的坍落度,單位為毫米 (mm) ;

S1 0 ——混凝土加水攪拌,出機時測得的坍落度,單位為毫米 (mm) :

△ A ——含氣量經時變化,用百分數表示 ( % ) :

A 60 ——混凝土加水攪拌, 1 小時后測得的含氣量,用百分數表示 ( % ) ;

A 0 ——混凝土加水攪拌,出機后測得的含氣量,用百分數表示 ( % ) 。

試驗時,每批混凝土取一個試樣,坍落度和含氣量的經時變化以三次試驗結果的平均值表示。

5 . 6 硬化混凝土性能試驗方法

5 . 6 . 1 抗壓強度比測定

抗壓強度比以摻外加劑混凝土與基準混凝土同齡期抗壓強度之比表示,按式 (9) 計算:

|

R f = |

? t |

× 100 ……………………………… ( 7 ) |

|

? c |

式中:

R f ——抗壓強度比,用百分比表示 ( % ) ;

? t ——摻外加劑混凝土的抗壓強度,單位為兆帕 (MPa) ;

? c ——基準混凝土的抗壓強度,單位為兆帕 (MPa) 。

受檢混凝土與基準混凝土的抗壓強度按 GBJ 5008 1 - 2002 進行試驗和計算。試件用振動臺振動 15s ~ 20s 。試件預養溫度為 (20+3) ℃。試驗結果以三批試驗測值的平均值表示,若三批試驗中有一批的最大值或最小值與中間值的差值超過中間值的 15 %,則把最大及最小值一并舍去,取中間值作為該批的試驗結果,如有兩批測值與中間值的差均超過中間值的 15 %,則試驗結果無效,應該重做。

5 . 6 . 2 收縮率比測定

收縮率比以 28d 齡期時受檢混凝土與基準混凝土的干縮率的比值表示,按 (10) 式計算:

|

R ? = |

? t |

× 100 ……………………………… ( 10 ) |

|

? c |

式中:

R ? ——收縮率比,用百分比表示 ( % ) ;

? t ——受檢混凝土的收縮率,用百分比表示 ( % ) ;

? c ——基準混凝土的收縮率,用百分比表示 ( % ) 。

受檢混凝土及基準混凝土的收縮率按 GBJ 8 2 - 85 測定和計算,試件用振動臺成型,振動 15s~20s 。每批混凝土拌合物取一個試樣,以三個試樣收縮率的算術平均值表示。

5 . 6 . 3 相對耐久性試驗

按 GBJ 82-85 進行,試件采用振動臺成型,振動 15s ~ 20s ,標準養護 28d 后進行凍融循環試驗。 相對耐久性指標是以摻外加劑混凝土凍融 200 次后的動彈性模量降至 80 %或 60 %以上評定外加劑質量。每批混凝土拌合物取一個試樣,凍融循環次數以三個試件動彈性模量的算術平均值表示。

5 . 7 勻質性方法

5 . 7 . 1 氯離子含量

氯離子含量按 GB/T8077 進行,或按本標準附錄 B 的方法測定,仲裁時采用附錄 B 的方法。

5 . 7 . 2 總堿量

按本標準附錄 C 進行測定。

5 . 7 . 3 其它指標

按 GB/T8077 進行。

6 檢驗規則

6 . 1 取樣及批號

6 . 1 . 1 點樣和混合樣

點樣是在一次生產的產品所得試樣,混合樣是三個或更多的點樣等量均勻混合而取得的試樣。

6 . 1 . 2 批號

生產廠應根據產量和生產設備條件,將產品分批編號,摻量大于 1 % ( 含 1 % ) 同品種的外加劑每—批號為 100t ,摻量小于 1 %的外加劑每一批號為 50t ,不足 100t 或 50t 的也應按一個批量計,同——批號的產品必須混合均勻。

6 . 1 . 3 取樣數量

每一批號取樣量不少于 0.2t 水泥所需用的外加劑量。

6 . 2 試樣及留樣

每一批號取樣應充分混勻,分為兩等份,其中一份按表 2 規定的項目進行試驗,另一份密封保存半年,以備有疑問時,提交國家指定的檢驗機關進行復驗或仲裁。

6 . 3 檢驗分類

6 . 3 . 1 出廠檢驗

每批號外加劑的出廠檢驗項目,根據其品種不同按表 4 規定的項目進行檢驗。

6 . 3 . 2 型式檢驗

型式檢驗項目包括第 4 章全部性能指標。有下列情況之一者,應進行型式檢驗:

a) 新產品或老產品轉廠生產的試制定型鑒定;

b) 正式生產后,如材料、工藝有較大改變,可能影響產品性能時;

c) 正常生產時,一年至少進行一次檢驗;

d) 產品長期停產后,恢復生產時;

e) 出廠檢驗結果與上次型式檢驗有較大差異時;

f) 國家質量監督機構提出進行型式試驗要求時。

表 4 外加劑測定項目

|

測定項目 |

外加劑品種 |

|

高性能減水劑 |

泵送劑 |

高效減水劑 |

緩凝高效

減水劑 |

普通

減水劑 |

早強

減水劑 |

緩凝減水劑 |

引氣減水劑 |

早強劑 |

緩凝劑 |

引氣劑 |

備注 |

|

固體含量 |

|

|

|

|

|

|

|

|

|

|

|

液體外加劑必測 |

|

含水率 |

|

|

|

|

|

|

|

|

|

|

|

粉體外加劑必測 |

|

密度 |

|

|

|

|

|

|

|

|

|

|

|

液體外加劑必測 |

|

細度 |

|

|

|

|

|

|

|

|

|

|

|

粉體外加劑必測 |

|

pH 值 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

|

|

氯離子含量 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

|

|

硫酸根含量 |

|

|

|

|

|

√ |

|

|

√ |

|

|

|

|

總堿量 |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

√ |

每年至少一次 |

6 . 4 判定規則

6 . 4 . 1 出廠檢驗判定

型式檢驗報告在有效期內,且出廠檢驗結果符合表 2 的要求,可判定為出廠檢驗合格。

6 . 4 . 2 型式檢驗判定

產品經檢驗,勻質性檢驗結果符合表 2 的要求;各種類型外加劑受檢混凝土性能指標中,高性能減水劑及泵送劑的減水率和坍落度的經時變化,其他減水劑的減水率、緩凝型外加劑的凝結時間差、引氣型外加劑的含氣量、硬化混凝土的各項性能符合表 1 的要求,則判定該批號外加劑為相應等級的產品。如不符合上述要求時,則判該批號外加劑不合格。其余項目作為參考指標。

6 . 5 復驗

復驗以封存樣進行。如使用單位要求現場取樣,應事先在供貨合同中規定,并在生產和使用單位人員在場的情況下于現場取混合樣,復驗按照型式檢驗項目檢驗。

7 產品說明書、包裝、貯存及退貨

7 . 1 產品說明書

產品出廠時應提供產品說明書,產品說明書應包括下列內容:

a) 生產廠名稱;

b) 產品名稱及等級;

c) 適用范圍;

d) 推薦摻量;

e) 產品的勻質性指標;

f) 有無毒性:

g) 易燃狀況、貯存條件及有效期;

h) 使用方法和注意事項等。

7 . 2 包裝

粉狀外加劑可采用有塑料袋襯里的編織袋包裝,每袋凈質量 20kg — 50kg 。液體外加劑可采用塑料桶、金屬桶包裝或用槽車運輸。產品也可根據用戶要求進行包裝。

所有包裝容器上均應在明顯位置注明以下內容:產品名稱和質量等級、型號、產品執行標準、商標、凈質量或體積 ( 包括含量或濃度 ) 、生產廠名、有效期限。生產日期及出廠批號應在產品合格證上予以說明。

7 . 3 產品出廠

凡有下列情況之一者,不得出廠:技術文件 ( 產品說明書、合格證、檢驗報告 ) 不全、包裝不符、質量不足、產品受潮變質,以及超過有效期限。

生產廠隨貨提供技術文件的內容應包括:產品名稱及型號、出廠日期、特性及主要成分、適用范圍及推薦摻量、外加劑總堿量、氯離子含量、有無毒性、易燃狀況、儲存條件及有效期、使用方法及注意事項。

7 . 4 貯存

外加劑應存放在專用倉庫或固定的場所妥善保管,以易于識別,便于檢查和提貨為原則。搬運時應輕拿輕放,防止破損,運輸時避免受潮。

7 . 5 退貨

使用單位在規定的存放條件和有效期限內,經復驗發現外加劑性能與本標準不符時,則應予退回或更換。

實際的質量、體積與規定的質量、體積 ( 按固形物計 ) 有 2 %的差異時,可以要求退貨或補足。粉狀的可取 50 包,液體的可取 30 桶 ( 其他包裝形式由雙方協商 ) ,稱量取平均值計算。

凡無出廠文件或出廠技術文件不全,以及發現實物質量與出廠技術文件不符合,可退貨。

附 錄 A

(規范性附錄)

混凝土外加劑性能檢驗用基準水泥技術條件

基準水泥是統一檢驗混凝土外加劑性能的材料,是由符合下列品質指標的硅酸鹽水泥熟料與二水石膏共同粉磨而成的 42.5 強度等級的硅酸鹽水泥。基準水泥必須由經中國水泥質量監督中心確認具備生產條件的工廠供給。

A . 1 品質指標 (除滿足 42.5 強度等級硅酸鹽水泥技術要求外)

A1.1 熟料中鋁酸三鈣( C 3 A )含量 6% ~ 8% 。

A1.2 熟料中硅酸三鈣( C 3 S )含量 50% ~ 55% 。

A1.3 熟料中游離氧化鈣( fCaO )含量不得超過 1.2% 。

A1.4 水泥中堿( Na 2 O+0.658K 2 O )含量不得超過 0.7% 。

A1.5 水泥比表面積( 320 ± 10 )㎡ / ㎏。

A . 2 試驗方法

A2.1 游離氧化鈣、氧化鉀和氧化鈉的測定,按 GB/T17 6 - 1996 進行。

A2.2 水泥比表面積的測定,按 GB/T8074 進行。

A2.3 鋁酸三鈣和硅酸三鈣含量由熟料中氧化鈣、二氧化硅、三氧化二鋁和三氧化二鐵含量,按下式計算得:

C 3 S=3.80 · SiO 2 (3KH-2) ……………………………………… (A1)

C 3 A =2.65 · (Al 2 O 3 — 0.64Fe 2 O 3 ) ……………………… (A2)

|

KH= |

CaO — ?CaO — 1.65Al 2 O 3 — 0.35Fe 2 O 3 |

× 100 ……………………… (A3) |

|

2.80SiO 2 |

式中: C 3 S 、 C 3 A 、 SiO 2 、 Al 2 O 3 、 Fe 2 O 3 和 fCaO 分別表示該成分在熟料中所占的質量百分數, KH 表示石灰保護系數。

A . 3 驗收規則

A3.1 基準水泥出廠 15 噸為一批號。每一批號應取三個有代表性的樣品,分別測定比表面積,測定結果均須符合規定。

A3.2 凡不符合本技術條件 A1 中任何一項規定時,均不得出廠。

A . 4 包裝及貯運

采用結實牢固和密封良好的塑料桶包裝。每袋凈重 (2 5 ± 0.5 ) ㎏。袋中須有合格證,注明生產日期、批號。有效儲存期為自生產之日起半年。

附 錄 B

( 規范性附錄 )

離子色譜法測定混凝土用化學外加劑中氯離子含量

B . 1 范圍

本方法適用于混凝土外加劑中氯離子的測定。

B . 2 方法提要

離子色譜法是液相色譜分析方法的一種,樣品溶液經陰離子色譜柱分離,溶液中的陰離子 F — 、 C l — 、

SO 、 NO 被分離,同時被電導池檢測。測定溶液中氯離子峰面積或峰高。

B . 3 試劑和材料

a) 氮氣:純度大于主 99.8 %;

b) 硝酸:優級純;

c) 實驗室用水:一級水 ( 電導率小于 18m Ω · cm , 0.21μm 超濾膜過濾 ) ;

d) 氯離子標準溶液 (1mg/mL) :準確稱取預先在 (550 ~ 600) ℃加熱 (40~50)min 后,并在干燥器中冷卻至室溫的氯化鈉 ( 標準試劑 ) 1.648g ,用水溶解,移入 1000mL 容量瓶中,用水稀釋至刻度。

e) 氯離子標準溶液 (100μg/mL) :準確移取上述標準溶液 100mL ,至 1000mL 容量瓶中,用水稀釋至刻度。

f) 氯離子標準溶液系列:準確移取 1 , 5 , 10 , 15 , 20 , 25mL(100μg/mL 的氯離子的標準溶液 ) 至100mL 容量瓶中,稀釋至刻度。此標準溶液系列濃度分別為: 1 , 5 , 10 , 15 , 20 , 25μg/mL 。g)RP 柱

B . 4 離子色譜儀

陰離子分離柱 ( 聚苯乙烯、有機硅、聚乙烯醇或聚丙烯酸酯為基材的陰離子交換樹脂 ) ,電導檢測器,淋洗液 ( 適用于所使用的離子色譜用陰離子交換樹脂的淋洗液 ) 。同時配備進樣定量習; (25μL , 50μL , 100μL) 。檢出線要求小于 0.0l μg/mL 。

8 . 4 . 1 稱量和溶解

準確稱取 1g 外加劑試樣,精確至 0.1mg 。放入 100mL 燒杯中,加 50mL 水和 5 滴硝酸溶解試樣。試樣能被溶解時,直接移入 100mL 容量瓶,稀釋至刻度:當試樣不能被水溶解時,采用超聲和加熱的方法溶解試樣,再用快速濾紙過濾,濾液用 100mL 容量瓶承接,用水稀釋至刻度。

B . 4 . 2 去除樣品中的有機物

混凝土外加劑中的可溶性有機物可以用 RP 柱去除。

B . 4 . 3 測定色譜圖

將上述處理好的溶液注入離子色譜中分離,得到色譜圖,測定所得色譜峰的峰面積或峰高。在重復性條件下測定 2 次。

B . 4 . 4 氯離子含量標準曲線的繪制

在重復性條件下進行空白試驗。將氯離子標準溶液系列分別在離子色譜中分離,得到色譜圖,測定所得色譜峰的峰面積或峰高。以氯離子濃度為橫坐標,峰面積或峰高為縱坐標繪制標準曲線。

B . 4 . 5 計算及數據處理

將樣品的氯離子峰面積或峰高對照標準曲線,求出樣品溶液的氯離子濃度,取兩次結果的平均值 C ,并按照下式計算出試樣中氯離子含量。

|

X cl - = |

C × 10 -4 |

× 100 ……………………………… ( B1 ) |

|

m |

式中:

X cl - ——樣品中氯離子百分含量,用百分數表示 ( % ) ;

C ——由標準曲線求得的試樣溶液中氯離子的濃度,單位為微克每毫升 (μg/mL) ;

m ——外加劑樣品質量,單位為克 (g) 。

所得結果應按 GB/T817 0 - 1987 數值修約規則修約,保留 2 位小數;當氯離子含量 <0.10 %時,結果保留 2 位有效數字。

附 錄 C

( 規范性附錄 )

混凝土外加劑中堿總量的測定方法

( 火焰光度法 )

C . 1 適用范圍

礦物質類的混凝土外加劑:如膨脹劑等,不在此范圍之內。

C . 2 方法提要

試樣用約 80 ℃ 的熱水溶解,以氨水分離鐵、鋁:以碳酸鈣分離鈣、鎂。濾液中的堿 ( 鉀和鈉 ) ,采用相應的濾光片,用火焰光度計進行測定。

C . 3 試劑與儀器

a) 水:本方法所涉及的水為蒸餾水或同等純度的水。

b) 試劑:本方法所涉及的化學試劑除特別注明外,均為分析純化學試劑。

c) 氧化鉀、氧化鈉標準溶液:精確稱取已在 (130 ~ 150) ℃烘過 2h 的氯化鉀 (KCl 光譜純 ) 0.7920g 及氯化鈉 (NaCl 光譜純 ) 0.9430g ,置于燒杯中,加水溶解后,移入 1000mL 容量瓶中,用水稀釋至標線,搖勻,轉移至干燥的帶蓋的塑料瓶中。此標準溶液每毫升相當于氧化鉀及氧化鈉 0.5mg 。

d) 鹽酸 (1+1) 。

e) 氨水 (1+1) 。

f) 碳酸銨溶液 [110 % (w/y)]

g) 甲基紅指示劑 {[0.2 % ( Ⅳ /V)] 乙醇溶液 } 。

h) 火焰光度計。

C . 4 工作曲線的繪制

分別向 100mL 容量瓶中注入, 0.00mL , 1.00mL , 2.00mL , 4.00mL , 8.00mL , 12.00mL 的氧化鉀、氧化鈉標準溶液 ( 分別相當于氧化鉀、氧化鈉各 0.00mg , 0.50mg , 1.00mg , 2.00mg , 4.00mg , 6.00mg) ,用水稀釋至標線,搖勻,然后分別于火焰光度計上按儀器使用規程進行測定,根據測得的檢流計讀數與溶液的濃度關系,分別繪制氧化鉀及氧化鈉的工作曲線。

C . 5 分析步驟

準確稱取一定量的試樣置于 150mL 的瓷蒸發皿中,用 80 ℃ 左右的熱水潤濕并稀釋至 30mL ,置于電熱板上加熱蒸發,保持微沸 5min 后取下,冷卻,加 1 滴甲基紅指示劑 {[0.2 % (W/V)] 乙醇溶液 ) ,滴加氨水 (1+1) ,使溶液呈黃色;加入 10mL 碳酸銨溶液 [10 % (W/V)] ,攪拌,置于電熱板上加熱并保持微沸 10 min ,用中速濾紙過濾,以熱水洗滌,濾液及洗液盛于容量瓶中,冷卻至室溫,以鹽酸 (1+1) 中和至溶滴呈紅色,然后用水稀釋至標線,搖勻,以火焰光度計按儀器使用規程進行測定。稱樣量及稀釋倍數見表 C1 。

表 C1

|

總堿量 ,% |

稱樣量 ,g |

稀釋體積 ,mL |

稀釋倍數 (n) |

|

1.0 |

0.2 |

100 |

1 |

|

1. 0 ~ 5.0 |

0.1 |

250 |

2.5 |

|

5. 0 ~ 10.0 |

0.05 |

250 或 500 |

2.5 或 5.0 |

|

10.0 |

0.05 |

500 或 1000 |

5.0 或 10.0 |

C . 6 氧化鉀與氧化鈉含量計算

氧化鉀百分含量 (X 1 ) 及氧化鈉百分含量 (X 2 ) 分別按 (C1) 和 (C2) 式計算:

|

X 1 (%)= |

C 1 × n |

× 100 ……………………………… ( C1 ) |

|

G × 1000 |

|

X 2 (%)= |

C 2 × n |

× 100 ……………………………… ( C1 ) |

|

G × 1000 |

式中:

X l ——氧化鉀含量,用百分數表示 ( % ) ;

C 1 ——在工作曲線上查得每 100mL 被測定液中氧化鉀的含量,單位為毫克 (mg);

C 2 ——在工作曲線上查得每 100mL 被測溶液中氧化鈉的含量,單位為毫克 (mg);

n ——被測溶液的稀釋倍數;

G ——外加劑樣品質量,單位為克 (g) 。

X 2 ——氧化鈉含量,用百分數表示 ( % ) :

C . 7 總堿量計算

總堿量按 (C3) 式計算

X=0.658X 1 + X 2 ……………………………… ( C3 )

式中:

X ——外加劑中的總堿量,用百分數表示 ( % ) :

X l ——氧化鉀含量,:用百分數表示 ( % ) :

X 2 ——氧化鈉含量,用百分數表示 ( % ) 。

C . 8 分析結果的允許誤差范圍

分析結果的允許誤差范圍見表 C2 。

表 C2

|

總堿量 ,% |

室內允許誤差 ,% |

室間允許誤差 ,% |

|

1.0 |

0.10 |

0.15 |

|

1. 0 ~ 5.0 |

0.20 |

0.30 |

|

5. 0 ~ 10.0 |

0.30 |

0.50 |

|

大于 10.0 |

0.50 |

0.80 |

C . 9 其他

總堿量的測定亦可采用原子吸收光譜法,參見 GB/T17 6 - 199 6 中 3.11.2 。

[ 應用實例 2]

利用高效減水劑抑制混凝土開裂

工業和民業建筑采用現澆混凝土結構具有較好的安全性和穩定性。但由于混凝土的抗拉性能低,以及施工、變形和約束等問題,硬化混凝土中存在微孔隙、氣穴和微裂縫,影響建筑物的外觀、使用壽命,嚴重的將威脅到人民的生命、財產。高效減水劑除按傳統的方法用于防水混凝土外,還成功地解決了許多大體積鋼筋混凝土結構施工的裂縫控制問題。

1 、混凝土裂縫形成的原因

正確地認識與評價混凝土的開裂,是采取措施有效地減少或避免開裂的前提。混凝土裂縫和產生的原因主要有兩類:一是結構型裂縫,是由外荷載引起的,為受力裂縫;二是材料裂縫,是非受力變形引起的。其主要原因有以下幾方面。

1.1 溫度應力引起裂縫 ( 溫度裂縫 )

混凝土澆筑后,水泥水化熱約為 16 5 ~ 450J/g ,對大體積混凝土來說,因體積較大,大量的水化熱聚積在混凝土內部不易散發,導致內部溫度急劇上升,而混凝土表面為外界環境溫度,內外較大的溫差使混凝土產生一定的拉應力,當拉應力超過混凝土的抗拉強度時出現裂縫。在拆模前后,表面溫度陡降,也會導致表面裂縫。

1.2 干燥收縮

水泥是混凝土組成中必不可少的膠凝材料。當水泥水化后成為硬化體,其絕對體積減少,同時有少量游離水蒸發,使混凝土產生干燥收縮。混凝土硬化后,在干燥的環境下,混凝土內部的水分不斷向外散發,引起混凝土由內向外的干縮變形裂縫。

1.3 自收縮

自收縮與干縮一樣,是由于水的遷移而引起,但它不是由于水向外蒸發散失,而是因為水泥水化時消耗水分造成凝膠孔的水分減少,產生所謂的自干燥作用,混凝土內部的相對濕度降低,體積減小。水灰比的變化對干燥收縮和自收縮的影響正相反,即當混凝土的水灰比降低時干燥收縮減小,而自收縮增大。如當水灰比大于 0.5 時,其自干燥作用和自收縮與干縮相比小得可以忽略不計;但是當水灰比小于 0.35 時,體內相對濕度會很快降低到 80 %以下,自收縮與干縮則接近各占總收縮的一半。在大體積混凝土中,即使水灰比并不低,自收縮量值也不大,但是它與溫度收縮疊加到—起,應力就會增大,所以在大體積混凝土施工時就應把自收縮作為一項性能指標進行測定和控制。

1.4 塑性變形

水泥活性大,混凝土溫度高,或水灰比較小時會加劇引起開裂。這是因為混凝土泌水減少,表面水分不能及時補充,這時混凝土處于塑性狀態,稍微受到一些拉力,表面就會出現不均勻的裂縫,裂縫出現后,混凝土內水分蒸發進一步加大,于是裂縫迅速擴展。在上述情況下混凝土澆注后需及早覆蓋。

2 、高效減水劑的研究和應用

2.1 高效減水劑的類型和作用特征

高效減水劑又稱超塑化劑,是混凝土拌制過程中主要的外加劑之一,其摻入量不大于水泥質量的 5 %。目前,國內外研究和投入使用的主要有以下幾種減水劑: (1) 萘系 (2) 三聚氫胺系 (3) 聚羧酸系 (4) 氨基芳香族硫酸鹽系 (4) 改性多縮酸鹽接肢共聚物。現在應用最普遍的是萘系和三聚氫胺系,國內許多學者致力于聚羧酸系研究。

高效減水劑大都屬于陰離子型表面活性劑,摻入水泥漿體后離解成金屬陽離子及具有親水作用的雙親有基陰離子基團。水泥粒子能夠吸附該雙親基團,并在其周圍形成雙電層。該體系的電動電位常用以表征高效減水劑分散作用的大小。通常,電位值越大,水泥膠粒的靜電斥力越大,分散作用越顯著。

2.2 減水劑的作用機理

混凝土的裂縫形成于水泥砂漿與骨料的交界面及其內部,而骨料可以認為是不產生收縮的,所以混凝土的收縮裂縫實際上就是由于水泥砂漿的收縮引起的。減水劑主要是吸附分散作用,水泥加水后,會形成許多絮凝狀結構物。水泥礦物水化物帶不同電荷發生異性電荷相吸以及水泥顆粒在溶液中熱運動,邊菱角相互碰撞,因這些部位的表面能大相互吸引而形成絮凝物。絮凝結構包裹著很多拌和水,摻人減水劑后,它的憎水基團吸附于表面,形成穩定的溶劑化水膜,阻止了水泥顆粒間的直接接觸,使絮凝結構包裹的拌和水釋放出來,減少了混凝土的用水量。同時,減水劑在水泥水化產物表面的吸附,使水泥顆粒表面帶上相同符號的電荷,同電荷相排斥,混凝土流動性增加。

2.3 減水劑的適應性和水泥的選擇

水泥與減水劑的適應性與它對減水劑的吸附量有關。若水泥對減水劑的吸附量越大,則其與減水劑適應性越差。水泥對減水劑的吸附量與其水化物的數量和表面性質有關,而水化產物的數量與水泥礦物的水化速度有關,水化速度越快,則水化產物越多,對減水劑的吸附量就越大,使溶液中減水劑數量減少。當缺乏足夠的減水劑被吸附時,水化產物相互交聯搭接,產生凝結,引起坍落度損失,坍落度最終變為零。因此,凡是水化快和水化產物比表面積大的熟料礦物,其吸附的減水劑就越多,則它與減水劑的適應性就差。同理,水化速度慢、水化產物比表面積小的礦物,與減水劑的適應性較好。凡是加速水泥早期水化特別是加速水泥凝結的因素均不利于水泥與減水劑相適應。

與減水劑適應性好的水泥: (1) 選擇和含量低而和含量高的水泥; (2) 選擇低堿水泥; (3) 選擇加入適宜混合材料的水泥; (4) 選擇高溫煅燒快速冷卻的水泥。

3 結語

混凝土的發展離不開化學外加劑,高效減水劑在防止混凝土裂縫方面起到了關鍵作用,它主要從以下幾個方面抑制混凝土開裂:

(1) 提高混凝土的澆注性,改善混凝土的工作性。

(2) 在給定工作條件下,減少水灰比,提高混凝土的強度和耐久性。

(3) 在保證混凝土澆注性能和強度不變的情況下,減少水和水泥的用量,減少干縮、水泥水化熱等引起混凝土初始缺陷的因素。

[應用實例 3 ]

混凝土減水劑品質檢驗

1 試驗原材料

1.1 水泥

采用 P.MH42. 5 。水泥熟料的化學成分分析結果見表 1, 物理力學性能檢驗結果見表 2 。檢驗結果表明 ,P.MH42.5 水泥的性能指標符合 GB200-2003 中熱硅酸鹽水泥、低熱礦渣硅酸鹽水泥的有關規定。

表 1 水泥熟料的化學成分 %

|

樣品名稱 |

化 學 組 成 |

|

CaO |

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

MgO |

SO 3 |

R 2 O * |

燒失量 |

|

P.MH42.5 |

61.75 |

21.28 |

4.12 |

5.54 |

3.68 |

1.67 |

0.42 |

0.81 |

|

GB200-2003 |

— |

— |

— |

— |

≤ 6.0 |

≤ 3.5 |

≤ 0.60 |

≤ 3.0 |

|

注 :R 2 O 為當量堿含量 ,R 2 O=Na 2 O+0.658K 2 O |

表 2 水泥物理力學性能檢驗結果

|

水泥品種 |

比表面積

m 2 / ㎏ |

密 度

㎏ /m 3 |

安定性 |

凝結時間

h:min |

抗壓強度 Mpa |

抗折強度 Mpa |

|

初凝 |

終凝 |

3d |

28d |

3d |

28d |

|

P.MH42.5 |

322 |

3.21 |

合格 |

4:14 |

4:35 |

13.1 |

43.7 |

3.52 |

7.13 |

|

GB200-2003 |

≥ 250 |

— |

合格 |

≥ 1h |

≤ 12h |

≥ 12.0 |

≥ 42.5 |

≥ 3.0 |

≥ 6.5 |

1.2 粉煤灰

采用粉煤灰 , 其品質檢驗結果見表 3 。檢驗結果表明 , 使用的粉煤灰符合 DL/T5055-2007 水工混凝土摻用粉煤灰技術規范Ⅰ級粉煤灰的標準。

1.3 骨料

試驗用細骨料為大理巖人工砂 , 粗骨料為砂巖碎石 , 粒徑為 5 ㎜~ 20 ㎜和 20 ㎜~ 40 ㎜兩種 , 骨料符合 DL/T5144-2001 水工混凝土施工規范對骨料的技術要求。

表 3 粉煤灰品質結果

|

粉煤灰品種 |

密度 g / ㎝ 3 |

細度 % |

需水量比 % |

含水量 % |

燒失量 % |

SO 3 % |

|

粉煤灰 |

2.40 |

4.3 |

93.8 |

0.5 |

2.68 |

0.14 |

|

DL/T5055-2007 Ⅰ級灰標準 |

— |

≤ 12 |

≤ 95 |

≤ 1.0 |

≤ 5.0 |

≤ 3.0 |

1.4 減水劑

共 4 個品種的萘系緩凝高效減水劑 , 樣品的編號及推薦摻量見表 4, 根據要求 , 減水劑在品質檢驗及相關試驗時對摻量不再進行調整。

表 4 送檢的減水劑樣品編號及推薦摻量

|

品 種 |

編 號 |

推薦摻量 /% |

|

萘系緩凝高效減水劑 |

1 -1A |

0.6 |

|

1 -2A |

0.6 |

|

1 -3A |

0.6 |

|

1 -4A |

0.7 |

2 減水劑的品質檢驗

2.1 試驗方法和技術規范

由于此萘系緩凝高效減水劑要用于水工大體積混凝土中,因此減水劑的品質檢驗試驗按 DL / T5100 — 1999 水工混凝土外加劑技術規程、 GB 8077-2000 混凝土外加劑勻質性試驗方法、 DL / T5150-2001 水工混凝土試驗規程等的有關規定進行。

2.2 萘系緩凝高效減水劑的勻質性檢驗

4 個編號的萘系緩凝高效減水劑勻質性指標檢驗結果見表 5 。

表 5 萘系緩凝高效減水劑勻質性指標檢驗結果

|

檢驗項目 |

檢 驗 結 果 |

|

1 -1A |

1 -2A |

1 -3A |

1 -4A |

|

含固量 /% |

93.40 |

95.36 |

93.25 |

95.42 |

|

pH 值 |

4.49 |

5.35 |

9.25 |

6.28 |

|

總堿量 (Na 2 O+0.658K 2 O)/% |

4.48 |

1.68 |

0.81 |

4.17 |

|

硫酸鹽含量 /% |

0.37 |

0.12 |

2.31 |

3.53 |

由表 5 可見:

1) 4 種萘系緩凝高效減水劑含固量接近。

2) pH 值檢驗結果表明編號 1 — lA , 1 — 2A , 1 — 4A 樣品呈弱酸性, 1 — 3A 呈弱堿性。

3) 除編號為 1 — lA , 1 — 4A 的樣品堿含量稍高外,其他樣品的總堿含量相當。

4) 除編號為 1 -4A 樣品的硫酸鹽含量 ( 折算為 Na 2 SO 3 含量 ) 較高,達到 3.53 %外,其他樣品的硫酸鹽含量均在 0.12 %~ 2.31 %之間。

因此,通過減水劑勻質性試驗結果, 1 — 2A 和 1 — 3A 減水劑的性能較好, 1 — lA 的樣品堿含量稍高, 1 — 4A 的樣品堿含量與硫酸鹽含量都稍高。

2.3 萘系緩凝高效減水劑品質檢驗

受檢混凝土性能指標檢驗結果見表 6

表 6 萘系緩凝高效減水劑受檢混凝土性能指標檢驗結果

|

編

號 |

外加劑 |

減水率

% |

坍落度

㎜ |

含氣量

% |

泌水率比

/% |

凝結時間差 /min |

抗壓強度比 /% |

|

品種 |

摻量 /% |

初凝 |

終凝 |

3d |

7d |

28d |

|

DL/T5100-1999 緩凝高效減水劑 |

≥ 15 |

80 ± 10 |

< 3.0 |

≤ 100 |

+12 0 ~ +240 |

+12 0 ~ +240 |

≥ 125 |

≥ 125 |

≥ 120 |

|

H1 |

— |

0 |

0 |

80 |

0.8 |

100 |

0 |

0 |

100 |

100 |

100 |

|

H2 |

1 -1A |

0.6 |

24.7 |

90 |

2.7 |

0 |

+175 |

+230 |

156 |

159 |

120 |

|

H3 |

1 -2A |

0.6 |

23.6 |

85 |

2.5 |

41.1 |

+757 |

+862 |

146 |

153 |

138 |

|

H4 |

1 -3A |

0.6 |

24.7 |

75 |

2.7 |

0 |

+730 |

+790 |

175 |

180 |

149 |

|

H5 |

1 -4A |

0.7 |

24.7 |

72 |

2.2 |

0 |

+1220 |

+1525 |

110 |

150 |

136 |

|

注 :H1 為基準空白混凝土 , 初凝時間為 7h10min, 終凝 10h00mi n 。 |

由表 6 可見:

1) 4 個編號萘系緩凝高效減水劑的減水率均較大,在 23.6 %~ 24.7 %之間,不同品種、不同摻量萘系高效減水劑的減水率接近。

2) 相對于基準混凝土 H1 ,混凝土含氣量在 2.2 %~ 2.7 %之間,均在規范允許范圍內。

3) 除摻編號 1 — 2A 減水劑樣品出現泌水現象外,摻其他編號減水劑樣品的受檢混凝土均未出現泌水現象,其泌水率比在規范要求的范圍內。

4) 按照 DL / T 5100 — 1999 對緩凝高效減水劑的要求,只有摻編號 1 — lA 的受檢混凝土達到凝結時間差的要求,但對于水工大體積混凝土來說,緩凝時間適當延長對施工和降低水化熱溫升峰值有利,一般地,初、終凝時間控制在 12 h--24 h 之內是合理的,其緩凝作用應隨施工需要和季節及溫度變化進行調整。由此可見,編號 1 — lA , 1 -2A , 1 — 3A 萘系緩凝高效減水劑的緩凝時間可適應水工大體積混凝土的澆筑,但 1 -4A 緩凝時間過長,可能影響混凝土早期和后期強度發展,從而影響混凝土施工工期。

5) 1 — 4A 受檢混凝土的 3 d 抗壓強度比未達到規范要求, 7 d 和 28d 強度達標。在 3d , 7d 和 28d 齡期時,抗壓強度比最高的都是摻編號為 1 — 3A 減水劑的受檢混凝土。

由以上品質檢驗的分析可知,樣品中編號為 1 — 3A 萘系高效減水劑性能較好,其次是編號 1 — lA 的減水劑。摻 1 — 2A 減水劑的混凝土有泌水現象,摻 1 — 4A 減水劑的混凝土 3d 抗壓強度低于標準。

3 結語

1) 經檢驗,試驗用原材料均符合規范要求。

2) 減水劑勻質性結果表明, 1 — 2A 和 1 — 3A 減水劑的性能較好, 1 — 1A 的樣品堿含量稍高, 1 -4A 的樣品堿含量與硫酸鹽含量都稍高。

3) 分析品質試驗結果, 1 — 3A 萘系高效減水劑受檢混凝土性能較好,其次是 1 — lA 減水劑。摻 1 — 2A 減水劑的混凝土有泌水現象,摻 1 — 4A 減水劑的混凝土 3d 抗壓強度低于標準。

綜合以上分析, 1 — 3A 減水劑的綜合性能最好。